COLUMNロジザード ノウハウ EC・物流コラム

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

ECの普及が進み、注文した商品の配送が迅速に行われることが当たり前のように要求されている現代。その一方で、物流業界は人材が不足し、消費者の要求を満足させることが年々難しくなってきています。そこで注目されているのが、物流の自動化や省力化を図る手段である「物流ロボット」です。今回は、倉庫の現場で活用されている物流ロボットの種類や機能、そして導入する際のポイントについてご紹介します。

ECの普及が進み、注文した商品の配送が迅速に行われることが当たり前のように要求されている現代。その一方で、物流業界は人材が不足し、消費者の要求を満足させることが年々難しくなってきています。そこで注目されているのが、物流の自動化や省力化を図る手段である「物流ロボット」です。今回は、倉庫の現場で活用されている物流ロボットの種類や機能、そして導入する際のポイントについてご紹介します。

日本では年々高齢化が進み、生産年齢人口の減少にともなって、あらゆる産業で人手が集まりにくくなっています。

日本の人口に占める15歳~64歳の割合である生産年齢人口は、1990年以降下がり続けています。反対に、65歳以上の人口の割合は上がり続けており、2060年には全人口の4割に達する状況です。各種の産業に従事できる人の数は減る一方であり、同時に、介護産業により多くの人数を割かなくてはならなくなるだろうということも念頭に入れておくべきでしょう。景気による人材需要の変動を考慮しても、「働ける人」の総数が減少傾向であることに変わりはないのです。

物流業界も深刻な人材不足に直面していますが、人手が集まりにくい理由は生産年齢人口の減少だけではありません。

理由のひとつは物流センターの立地です。膨大な量の在庫を管理できる物流センターを建てるためには広いスペースが必要であり、物流センターは土地の安い郊外に建てられることも少なくありません。結果、都市部に住む求職者にとっては「通いにくい職場」ということになり、敬遠されることも多いのです。

さらに、物流センターは商品を出荷する拠点という性質上、郊外の中でも国道沿いなどの交通の便がよい場所に建てられます。そのため、近隣にショッピングモールなどができることも多く、他の職場の求人に負けてしまう、ということも起こるのです。

また、物流センターでの仕事には、物の持ち運びやピッキングなどの肉体労働が多いことも、人手を集めにくい理由の1つです。

そのような状況にも関わらず、物流業界の人材需要は高まる一方です。ECの利用者にとって、注文した当日や翌日の配達はもはや当たり前のサービスです。そのうえ、昨今の新型コロナウィルス感染症の影響に伴い、これまでEC化を進めてこなかった企業や業界が続々と新規参入することとなり、特にEC出荷に対応している物流センターでは、従来の2倍・3倍の物量が動いているということも珍しくありません。結果、物流倉庫には、突発的な物量の増加・波動に対応できるよう、業務量をコントロールすることも要求されているのです。

慢性的な人手不足と物流業界への需要増が今後も継続する課題であることを考えると、物流システム全体の見直しが必要だといえるでしょう。人の力に頼らずとも正確でスピーディな物流業務を行うために、自動化・省力化を図ることが重要です。そこで、国土交通省では「物流分野の機械化」と「物流のデジタル化」を「物流DX」とし、「物流における標準化」を目指すことを掲げています。有力なツールとしてロジスティクスドローンや、トラックの隊列走行、そして物流ロボットが挙げられています。

物流DXついては、こちらのコラムがおすすめです。

物流DXとは?急務となった背景とWMSの物流データ活用

https://www.logizard-zero.com/columns/basic13.html

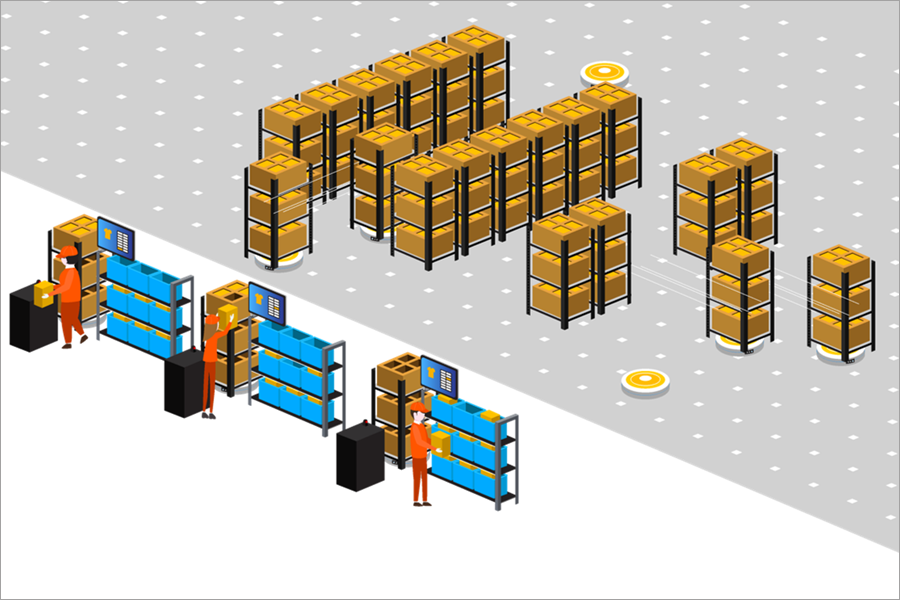

物流ロボットとは、物流における「ピッキング」や「仕分け」といった単純業務をオートメーション化するためのロボットのことです。たとえば、物を運ぶなら搬送系ロボット、積み上げならパレタイズロボット、ピッキングなら棚搬送(GTP)型ロボットや自律協働型ロボット、仕分けはソーターロボットが活躍します。

物流ロボットは完全な自動化ではなく、一部人の手を介しながら、人との協働をコンセプトにしています。

たとえば、同じく産業用ロボットとして普及するロボットアームと比較してみましょう。自動車生産ラインなどで活躍するロボットアームは、大量かつ精密な作業を自身のみで行います。コンセプトとしては「完全無人化」とも言えます。

一方、EC需要の高まりから、配送先ごとに異なる商材を準備するなど「個配」が進んでいる状況では、細やかな作業・判断の全てをロボットが担うことは困難です。そこで、人が関わらなければいけない作業は人が行い、ロボットが代替できる「探す」「歩く」などの作業や工数削減効果の高い作業はロボットが行う、といった協働が必要となります。

このように、物流ロボットとは「人を無くす=完全無人化」ではなく、人が働く場所で、人が担っていた作業を受け持ち、人と一緒に働くことで、省人化・省力化を図ることを役割としています。

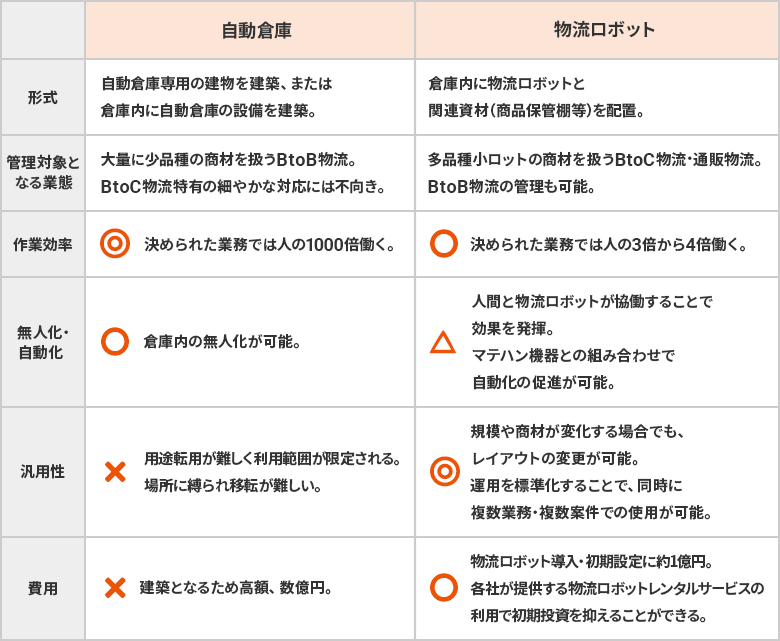

機械によってモノの移動を効率化する、という役割の意味で、自動倉庫と物流ロボットはいずれも「マテハン(マテリアル・ハンドリング)」に分類されます。一方、特徴には多くの違いがあります。

たとえば倉庫の無人化・自動化という意味では、自動倉庫に優位性があります。物流ロボットは人との協働が前提ですが、自動倉庫の場合はすべてのオートメーション化も可能。そのため、「無人倉庫」と呼ばれることもあります。

一方、汎用性の意味では物流ロボットに軍配が上がります。とくに、柔軟性が求められるBtoC物流においては、レイアウトの変更や運用の標準化により、幅広い対応が実現可能です。作業効率は自動倉庫には及ばなくとも、応用力や費用を含めた導入ハードルの低さが物流ロボットの魅力と言えるでしょう。

なお、自動倉庫と物流ロボットの違いについては、「物流の変化とマテハン機器の変化~自動倉庫と物流ロボットの役割~」でも詳しくご紹介しているので、ぜひご覧ください。

需要増加に反し、人材不足が続く物流業界。物流ロボットが持つメリットは、こうした問題の解決に役立ちます。以下で、物流ロボットが持つ代表的なメリットについて解説します。

たとえば、自律協働型AMRと呼ばれる搬送型の物流ロボットを導入した場合で考えてみましょう。従来のピッキング作業とは、(1)作業員が商品のある棚まで歩いて移動し、(2)商品を探して取り出し、(3)梱包エリアへと運ぶというものでした。しかし、自律協働型AMRを導入すると、(1)と(3)の「歩く」という作業をほぼ物流ロボットへ代替できます。作業員は(2)の作業にのみ集中できるのです。

こうした省力化は、作業の効率性を格段に高めます。とくに、手順が決まった定型業務については、より高い効果が発揮されるでしょう。

物流ロボットの導入は、作業の正確性も高めます。人間による作業にはミスがつきもの。それを防止するにはダブルチェックなどの体制が必要になりますが、結果として業務負荷が高くなり、人件費も増加します。

一方、ロボットは決まった作業を間違いなく自動的に処理するため、ミスが起こりません。ヒューマンエラーが多かった作業を置き換えられれば、人的ミスの減少につながります。

物流ロボットには、環境に合わせた拡張性や柔軟性に優れているというメリットがあります。たとえば、自動倉庫の場合、一度環境を構築してしまうと、その後の変更が難しいというデメリットがあります。

一方、物流ロボットは環境変化に応じて設定の変更が可能。作業量が変わったり、倉庫が移転したりといった変化にも柔軟に対応できます。結果として、設備投資分を回収した後にも長期にわたって活用できるのは、大きな強みと言えるでしょう。

なお、近年はRaaSモデルと呼ばれる、物流ロボットのサブスクリプションサービスも登場しています。導入ハードルが低く、環境変化へ柔軟に対応できるという点も大きなポイントです。

物流ロボットにはさまざまな種類があり、1つ1つの機能に精通しておくことはスムーズに導入するうえでも重要なポイントです。

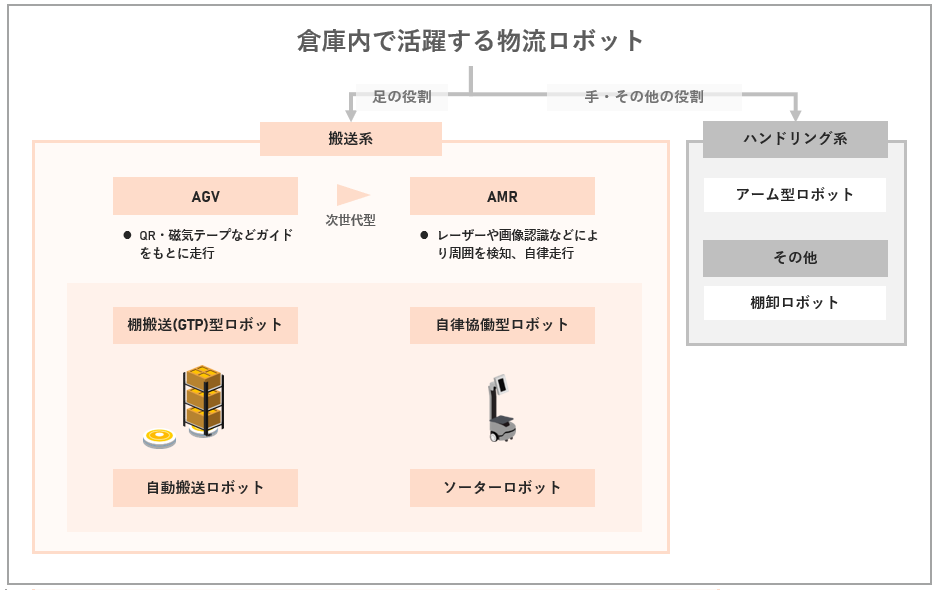

物流ロボットは大まかに、

① 足の役割(歩く動き)を果たす「搬送系ロボット」

② 手の役割(掴む動き) を果たす「ハンドリング系ロボット」

③ 手足両方の役割などを果たす「その他のロボット」

の3つに分類できます。

ここからはそれぞれの役割を持つ物流ロボットを紹介します。

歩く動きを代替し、物を搬送するロボットです。搬送系ロボットは、走行方式の違いによりAGVとAMRの2つに分けられます。

床に配置したQRコードや磁気テープを読み取り、外からの指示をもとに走行するタイプです。

レーザーや画像認識などにより周囲の物や人物を検知、目的の場所まで自律移動し、物を搬送する次世代型のロボットです。

AGVとAMRの違いは?

いずれも「搬送」の役割を持つ物流ロボットですが、AMRは目的地まで自律走行する点に特徴があります。AGVが走行できるのは、あくまでも決められたライン(誘導体)の上のみです。たとえば磁気テープやレールなどがそれに該当します。これを誘導走行と呼びます。そのため、導入時には現場のレイアウト変更が必要になるケースも少なくありません。

一方、AMRは誘導体不要・ガイドレスでの自律走行が可能。自動算出されたルートを、障害物を回避・再ルーティングしながら走れる点に、大きな違いがあります。

「SLAM」とは

自己位置推定と環境地図作成を同時に行う技術です。

AGVに採用することで、誘導体不要で自分で地図を描きながら走行できる製品が登場しています。これらは「次世代AGV」としてAMRのカテゴリにまとめられます。

これら搬送型ロボットのAGV・AMRは、用途により様々なタイプが開発されています。

GTPはGoods to personの略称です。作業員が常駐しているピッキングステーション(ワーキングステーション)まで、ロボットが商品の入っている棚ごと運びます。ステーション内にいる作業員が運ばれてきた棚から商品をピッキングすると、再度ロボットが棚を運び、元の棚の位置まで戻します。商材を棚に入庫する際も同様で、商品を入庫する棚ごとピッキングステーションまで運び、棚に商材をしまった後に、また元の棚の場所に戻す、という仕組みです。作業員は運ばれてきた棚から直接商品をピッキングできるため、「商品棚を探して歩き、商品を持って帰ってくる」必要がなく、効率的にピッキングの作業を進めることができます。一般的に、 人力のみの場合と比較し、3倍から5倍の作業効率を発揮すると言われています。

また、棚の置かれているエリアは基本的に作業員の出入りはなく、ロボットだけが通過できるように配置されています。通常の倉庫内では作業員のための通路として使わなければいけないスペースや、人の手が届きづらい高所を棚として活用することができるため、保管効率もアップします。

| 代表的な棚搬送(GTP)型ロボット製品 |

|---|

|

人とロボットがピッキングエリアで協働作業します。ピッキングリストを読み取ると、ロボットが商品の保管場所に向かうため、スタッフはロボットに設置されているタブレットに従って商品をピッキング、ロボットに載せます。こちらの作業を繰り返すとピッキングが終了し、ロボットが梱包エリアまで自動搬送します。 安定かつ効率的にピッキング業務を遂行でき、カートを運ぶ手間からも解放されるため、生産性向上と労働環境の改善が同時に実現できます。

現状の倉庫の棚配置などの環境をほぼ変えないままロボットの利用開始ができる点、周囲を自動検知する機能があることから、マッピングなどの初期設定に比較的手間がかからない点も導入時のメリットです。人間とロボットが同じエリアで働くことになるため、ロボットの導入に割ける費用や求める効率を考慮し、数台からの導入が可能です。

今すぐに倉庫内の環境を変更することはできないけれど、少しでも業務を効率化したい、という場合におすすめのロボットと言えるでしょう。

| 代表的な自律協働型ロボット製品 |

|---|

|

コンテナから取り出した後の荷物の入荷場までの牽引など、決められた場所へ荷物を搬送するロボットです。カゴ車、パレットなどを牽引するタイプのほか、下から持ち上げるタイプ、ロボット本体に荷物を載せるタイプのなど、様々な形状の自動搬送ロボットがあります。

ソーターとは、商品を配送先ごとに仕分けしてくれる仕組みのことです。

仕分け作業は人間の手で行うと非常に手間のかかる仕事なので、大量の商品を短時間で仕分けることのできるソーターの導入は作業効率を大きく高めます。仕分けミスの減少により、業務品質が向上するということもソーターを導入する大きなメリットの1つでしょう。

また、ソーターにもさまざまな種類があります。これまでの主流は、「マテハン」と呼ばれる大型の倉庫内設備で、仕分け能力が高くて商品への衝撃が少ない「スライドシュー式」や、大型荷物で力を発揮する「クロスベルト式」が一般的でした。現在ではさらに、前述のソーターロボットを組み合わせることで、より細かな仕分けが可能となっています。

アーム型ロボットとAMRを組み合わせて稼働させるロボットです。

アーム型ロボットで商品のピッキングを行った後、AMRが商品を受け取り、搬送することで、ロボットだけでピッキング作業を完結させることが可能です。

モバイル型の場合、ピッキング作業全体を自動化できるので人的労働の省力化を図ることができます。また、作業員によるピッキングミスもなくなるため、業務品質のさらなる向上が期待できるでしょう。

棚卸作業には多くの人手と時間がかかるものですが、その労力と人件費を節約するために開発されたのが棚卸ロボットです。

通常、商品を1つ1つ手に取って目視確認を行っていく棚卸作業を、ロボットではICタグを活用して自動でスピーディにこなしていきます。人による目視確認で起こりやすいミスを防ぐことができるため、作業品質の向上が期待できます。

また、短時間で作業を完了させられるので、棚卸の回数を増やしてより正確に在庫を管理することも可能です。商品に触れずに棚卸ができるという点から、商品の品質を保持する効果も期待できるでしょう。

現在、棚卸ロボットは、各商品の個数の把握のみが必要なリアル店舗を中心に活用されています。物流倉庫内では、さらに商品がどこの棚に保管されているかというロケーションの把握、棚番号と商品の紐づけの精度を保つ工夫が必要で、今後の技術向上が期待されています。

物流業界の人手不足が深刻化していく中で、物流システムの全自動化への期待は次第に高まっています。そして、その期待に応えるように物流ロボットの技術も確実に進歩してきています。それぞれのロボットをシステム上で連携させることで、倉庫内の作業の全自動化が実現できるようなところまできているのです。

実際に、中国では日本のベンチャー企業の技術を駆使して全自動化された物流センターが2018年2月から稼働、商品の形状や位置を的確に認識してピックアップする新技術と、自動倉庫などの既存の技術を組み合わせることで、全自動の物流センターが実現しているようです。

その他、物流業界において特に自動化が困難だとされている、エリアごとの配送拠点から配送先までの最後の道程「ラストワンマイル」での配送についても、自動化に向けた研究が行われています。

例えば、出前ロボットやドローンによる配達、自動運転車による配送などは、大手通販メーカーなどによって着実に研究が進められている分野の1つです。

これらの配達の自動化を実現させるためには、法律の問題などのハードルをクリアしていかなくてはなりません。しかし、物流業界における人手不足の問題は既に表面化しており、一刻も早い全自動化の実現が待たれているのです。

物流ロボットは世界の物流現場に導入されています。以下は、大企業による物流ロボットの活用事例です。

大手ECサイトAmazonでは、Amazon傘下のKiva Systems開発の物流ロボットが活躍しています。倉庫の棚まで自走し、棚ごとピッキング作業者の場所へと運ぶ棚搬送(GTP)型ロボット「ドライブ」は世界各国に導入されており、日本だとAmazon川崎フルフィルメントセンターとAmazon茨木フルフィルメントセンターで稼働中です。

DHLサプライチェーンでは、自動倉庫管理システムが導入されています。ここでは倉庫内の物流ロボット同士が相互連携し、24時間365日の入出荷が可能。また、サイズの異なる製品の保管・ピッキングが効率的に行われる設計となっており、最大重量600kgの棚を自走搬送するGTP型ロボットが活躍しています。

ウォルマートが業務提携するアラート・イノベーションが開発した物流ロボット「アルファボット」は、倉庫内の商品のピッキングと搬送を行います。その後、運ばれた商品をウォルマートスタッフが梱包し、駐車場にいる顧客の車へと届けるというサービスを展開。なお、生鮮食品のピッキングについては、必要に応じてスタッフが行うという協働体制が組まれています。

フルフィルメントサービスを手掛ける物流会社のアッカ・インターナショナルでは、ギークプラス社が提供する「EVE」を日本で初めて導入し、物流ロボットソリューション運用の先陣を切っています。主にアパレルやシューズの入出荷業務に利用していています。

関連記事

人手不足解消の救世主となるか:AI物流ロボット「EVE」(1)

https://www.logizard-zero.com/columns/column-eve01.html人手不足解消の救世主となるか:AI物流ロボット『EVE』(2)

https://www.logizard-zero.com/columns/column-eve02.html

三菱倉庫では、2021年7月、昨今のEC市場の拡大に伴う物流需要の高まりに対応するため、EC事業を展開されるお客様向けの物流センター「SharE Center(シェアセンター) misato」を開設。近年人手不足が言われる中、倉庫が回るだけのマンパワーを確保し続けられるかという視点で先を見据え、ギークプラス社が提供する「EVE」を導入しています。

『ロジザードZERO』導入事例

AGVとロジザードZEROの導入で省人化・生産性向上の効果を期待しています。

https://www.logizard-zero.com/cases/mitsubishi-logistics.html

物流業務でロボットを導入する際に押さえておくべきポイントが3つあります。

はじめのポイントは、さまざまな大きさや形状の荷物を、パレットやコンテナなど規定の単位にまとめるということです。荷物を規定の単位にまとめておくことで、ロボットは決められた動作の範囲内で、スムーズな処理ができるようになります。「シンプルな作業を繰り返し正確に行う」という能力がロボットの本分です。なるべくロボットが作業しやすいように、あらかじめ環境を整えておくことが重要です。

2つ目のポイントは、仕事全体の流れをデータ化・システム化し、ロボットが行う業務を決めておくということです。物流センターにおいて行われている作業には、棚入れやピッキング、梱包、仕分け、発送などがあります。例えば、1人の作業員がピッキングから発送までを行うような作業フローの場合、ロボットを導入するのは容易なことではありません。すべての行程をロボットに行わせることができない以上、部門ごとに作業を分担する必要が生じてくるためです。そこで、まずはこれらの作業をなるべく細分化し、作業のどの部分を物流ロボットに担わせるのかを判断します。その結果、例えば「人手が足りていないピッキングをロボットに任せよう」といった施策が実行可能になるのです。

また、ロボットは稼働させる機会を増やせば増やすほど、費用対効果がアップします。特に、複数荷主の案件を持つ物流倉庫・3PL事業者においては、より多くの案件で物流ロボットを兼用できるよう、業務の流れやロボットを稼働させる時間帯を整理するといいでしょう。

物流ロボットを導入する際には、物流現場のレイアウトを変更するかどうかで対応が大きく異なります。

まずはレイアウトを変更する場合に問題になるのは、物流業務の滞りです。レイアウトの変更には数日の期間が必要となるため、作業が難しくなる期間が生まれます。たとえば棚搬送(GTP)型ロボットのように専用の棚を設け、ロボットエリアを作るといったケースでは、大幅なレイアウト変更が求められます。そのため、倉庫増設やロボット専用の物流拠点の構築、倉庫移動のタイミングなどで導入を検討する企業が多い傾向にあります。

次にレイアウトを変えない(変えられない)場合です。このケースでは、「歩く」作業を物流ロボットに置き換えられないかを検討することになるため、自律協働型AMRが有力な選択肢になります。もしくは、重量のある荷物に特化するためのSLAM型や追跡型の台車、ベルトコンベアで流れくるモノをパレタイズするアーム型ロボットなども、状況によって選択肢のひとつになり得ます。

物流センターにロボットを導入して自動化・省力化を成功させるためには、どのようなWMSを導入するか、ということが重要になります。

そこでご紹介するのが、物流ロボットとの連携実績のあるクラウドWMS『ロジザードZERO』です。2020年6月には、これまでの国内外での導入ノウハウを活かして棚搬送(GTP)型AGV・AMRとの標準連携基盤を構築、同年7月にはすでに株式会社ギークプラスが提供するEVEと標準連携しています。また、2021年3月には、自律協働型AMRとの標準連携基盤を構築、同年4月にはラピュタロボティクスが提供する「ラピュタPA-AMR」と標準連携が実現しました。すでにWMSと物流ロボットが連携していることで、導入時に一から運用フローを考える必要がなくなり、導入期間の短縮やコスト削減につながります。

物流ロボットの導入を少しでも検討している、物流倉庫のオペレーション改善をめざしている方は、パッケージ型のクラウドWMS『ロジザードZERO』の導入もセットに検討してみてはいかがでしょうか。

物流ロボットに関するおすすめコンテンツ

ロジザードコラム編集チーム

クラウド在庫管理システムを中心に、小売業や流通業の物流・在庫管理に関する情報をわかりやすくお届けする編集チームです。導入事例、コラム、ホワイトペーパーなどのコンテンツを通じて、物流現場の課題解決や業務改善のヒントを発信しています。現場視点を大切に、皆さまのお役に立てる記事づくりを心がけています。