本格化する

物流ロボット導入

ロジザードでは、2016年より物流ロボットの調査を開始、どのような物流ロボットが日本の物流に合うか検討し、ロジザードが提供するWMSとの連携準備を進めてきました。2019年に中国で初めて稼働させると、そのノウハウも活用しながら2020年からは物流ロボットとの標準連携を先回りして実装してきました。物流ロボットの導入にWMSは欠かせません。ロジザードにお問い合わせください。

ロジザードでは、2016年より物流ロボットの調査を開始、どのような物流ロボットが日本の物流に合うか検討し、ロジザードが提供するWMSとの連携準備を進めてきました。2019年に中国で初めて稼働させると、そのノウハウも活用しながら2020年からは物流ロボットとの標準連携を先回りして実装してきました。物流ロボットの導入にWMSは欠かせません。ロジザードにお問い合わせください。

こちらのアンケート調査から、導入の現実感が増していることがわかります。

また、「物流分野の機械化」と「物流のデジタル化」により、「物流における標準化」を目指す、

「物流DX」という観点からも物流ロボットは関心が高まっています。

しかし、いざ導入を検討するとなると、国内の導入事例はまだ少ないためノウハウの獲得に苦戦します。

どの種類が現場にあうのか、そもそもどのような種類があるのかわからない、という方が多いのが現状ではないでしょうか。

そこで大事なのがノウハウやサポート体制です。

ロジザードZEROの標準連携先として、日本国内のサポート体制が整っている物流ロボットを選定しています。

また、最先端のロボットであることや、国内での稼働実績があることも重要だと考えます。

海外と日本の物流は特徴が異なりますが、現在展開されている物流ロボットの内、

日本製は15.8%*にとどまります。ほとんどの物流ロボットは日本に入って初めて日本独自の物流に触れるのです。

*国内最大の物流ニュースサイト「LOGISICS TODAY」集計:133機種中、日本製は21機種(2022年6月時点)

海外製の物流ロボットを導入する場合、サポート体制が課題となります。サポート体制で一番気になるのは言語の問題ではないでしょうか。また、物理的に距離がある場合は、何かトラブルがあったときにすぐに現場に来てもらえないかもしれません。さらに、ロボットが故障した際のパーツについても、生産拠点が海外の場合、届くのに時間がかかる場合があります。

ロジザードZEROが標準連携をしている物流ロボットは、日本製、もしくは海外製のものであっても国内にサポート体制が組まれている物流ロボットです。お打ち合わせ、倉庫内の設備調整、導入、稼働後にわたり、日本国内の担当者がしっかりとサポートしてくれます。また、国内で導入事例の多い物流ロボットと連携することで、物流ロボットの在庫数の心配もありません。

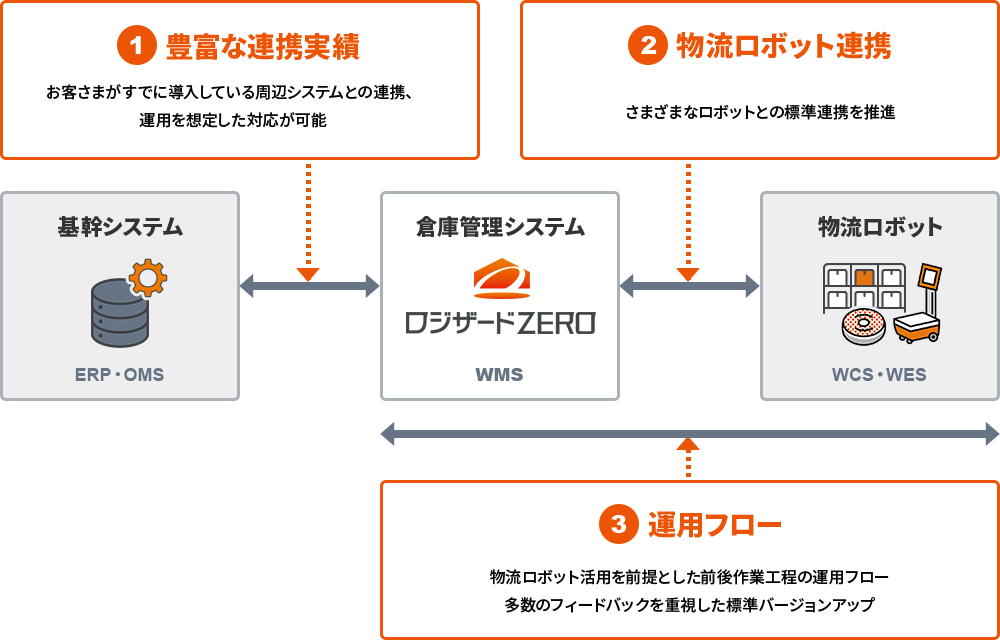

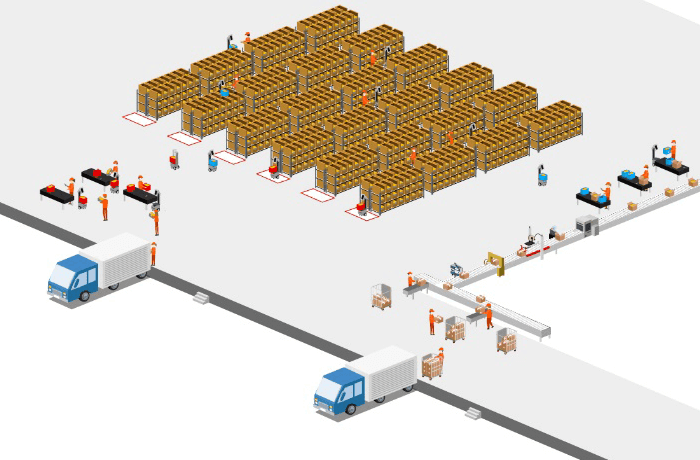

物流ロボット導入において必要なシステム構成として、3つポイントがあります。1つ目は基幹システムやOMSとWMSの連携、2つ目はWMSとロボットの連携、3つ目は物流ロボット活用を前提とした運用設計と実装です。特にこの3つ目が重要で、例えば、ピッキングの支援をする物流ロボットを使う場合、引当や出荷検品などの前後の仕事はWMSが担うことになります。物流ロボットの種類により、WMSの守備範囲となる支援をする業務は異なるため、これらを整理して運用設計をするために、ノウハウが必要となります。

それらに対してロジザードが取り組んでいることを3つご紹介します。1つ目は商流側とのシステム連携の標準化です。さまざまな上位システムとの連携実績が豊富なため、それらのシステムと標準連携を実現しています。また、最近ではAPIやFTPを用いた自動連携も進んできました。そして2つ目は、「物流ロボット連携の基盤」です。物流ロボットとのデータ連携については、予め連携しやすい仕組みを独自に構築しました。3つ目は、2019年からの物流ロボット活用の実績やノウハウをもって、物流ロボット活用前提の運用フローを独自に蓄積、データ連携に活かしている点です。こちらがロジザードZEROの強みであり、立ち位置であると考えています。

2016年から調査を開始しており、調査チームが物流ロボットの開発が進む中国に出向き、

どのような種類の物流ロボットがあるか、ロボットの速度や動き方、日本の物流現場でも役に立つかを検討してきました。

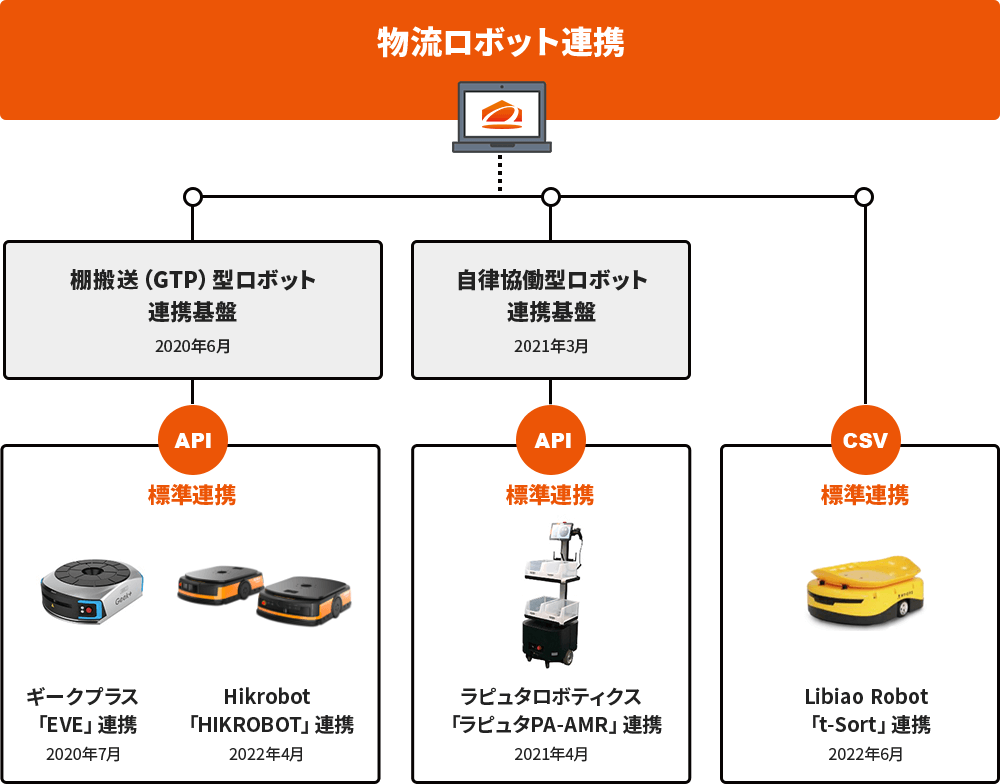

現在、4種類の物流ロボットと標準連携、すでに稼働しているユーザー様もいらっしゃいます。

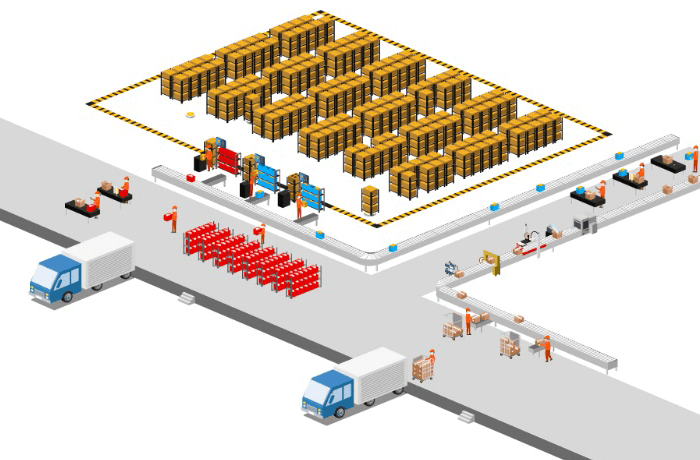

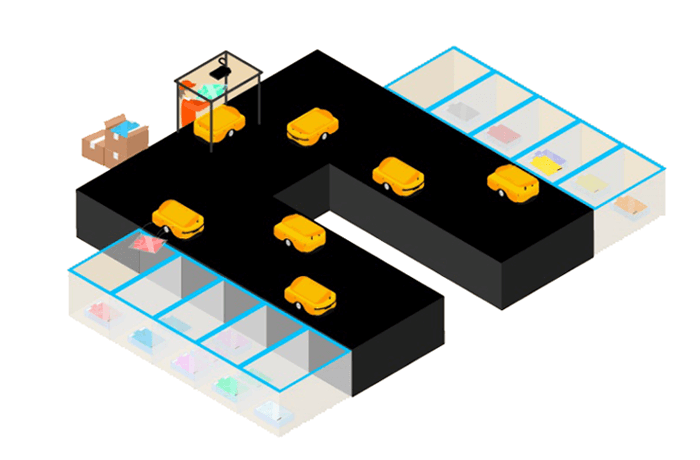

Goods to personの略称です。人がモノを運ぶのではなく、ロボットがモノを人まで運びます。 商品を格納する棚を「ワーキングステーション」と呼ばれる作業場まで牽引します。入荷時は空いている棚を、出荷時にはピッキング商品を格納している棚をワーキングステーションまで運びます。GTP専用棚の準備が必要ですが、導入台数に応じて大きなパフォーマンスを発揮します。

| 最大積載量 | 600kg |

|---|---|

| 最大速度 | 1.6m/s |

| 重量 | 170kg |

| サイズ | 950×702×275mm |

| 速度 | 1.5~2.0m/s |

|---|---|

| 荷重 | 300-1,000kg |

| 停止制度 | 10mm以下 |

Phoxterは画像処理・センシング・ロボット技術に強みを持つソリューションプロバイダです。倉庫・工場の自動化、合理化に従事した担当が要件定義からサポートまで一気通貫で行うことでお客様の要望に対して、一品一様のシステム提供が可能です。生産設備や施設(エレベーター・防火扉・火報)と連携した地点間搬送、顧客のオーダー特性に適したロボットの動作計画ソフトを制作し提供しています。

人とロボットがピッキングエリアで協働作業します。ロボットのスキャナーでピッキングリストを読み取ると、ロボットが該当の商品の保管場所に向かい、停止します。スタッフはタブレットに表示された商品をピッキング、ロボットに載せます。こちらの作業を繰り返すとピッキングが完了し、ロボットが梱包エリアまで自動搬送します。安定かつ効率的にピッキング業務を遂行でき、カートを運ぶ手間からも解放されるため、生産性向上と労働環境の改善が同時に実現できます。

| 速度 | 1.4 m/s(可変) |

|---|---|

| 取扱可能商品重量 | 45kg |

| ロボット重 | 40kg |

| 運搬可商品 | 49cm x 33 cm x 30 cm |

| 連続稼働時間 | 9時間(2時間充電) |

仕分け業務の自動化・効率化を図るソリューションで、ソーティングロボットとも呼ばれます。

小型のAGV(無人搬送ロボット)が倉庫内の物品を搬送し、少人数・短時間・大量の仕分け作業を実現します。少ない台数から、短リードタイム・省スペースでの導入が可能です。

また、原状復旧のコストがかからないうえ、仕分け間口数や処理能力などすべてが可変、高い柔軟性を持ちます。

| 最大速度 | ~1.5m/秒 |

|---|---|

| ロボット重量 | 9kg |

| 最大積載重量 | 5kg |

| 搭載貨物推奨サイズ | A4サイズ/B5サイズ |

| 充電・稼働可能時間 | 5分充電で4時間連続稼働 |

※ロジザードZEROはプラスオートメーションが提供するWES「+Hub」を介して t-Sortと連携しています。

自社でロボットを導入しようとすれば、分析、工程の設計、各種システムとの連携、検証など、すべてを一から自力で考えなければなりません。

WMSとの連携ひとつとっても、通常1年の開発期間と相応のコストがかかります。

ロジザードは物流ロボットを活用する物流運用を標準化することで、

導入にかかる期間とコストを削減できると考え、先回りをして連携を進めてまいりました。

中国や日本国内における実務経験では、システム管理の知見も含めて、

運用ノウハウを積み上げています。これらの知見を国内の現場に活かしたいと考えています。

棚搬送(GTP)型ロボット・自律協働型ロボット・ロボットソーターの導入を検討されている方、物流ロボットの導入を決めて選定に入り始めた方は、お気軽にご相談ください。(お客様のご状況や予算感により、ロジザードZEROと標準連携していないサービスをご紹介させていただく場合がございます。)

以下の項目に必要事項をご記入後、「確認」ボタンをクリックしてください。 必須の項目は必ずご記入ください。