COLUMNロジザード ノウハウ EC・物流コラム

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

現在、日本国中どこに行っても叫ばれる人手不足。庫内業務から配送まで多くの人出が必要な物流業界では、その影響は特に深刻です。帝国データバンク調べ(2018年4月)の『従業員が「不足」している上位10業種』の中で、「運送・倉庫」業は「情報サービス」業に続く2位の64.1%の企業が人手不足に頭を悩ませています。

現状の人手不足を解消するための施策の一つである"業務の自動化"ですが、特に小型のロボットが棚を自動で搬送する【AI物流ロボット】に熱い視線が送られています。

今回は、物流会社としていち早くAI物流ロボットを導入し注目されている株式会社アッカ・インターナショナル(以下、アッカ・インターナショナル)に実際に訪問し、ロボットが縦横無尽に動き回る現場を見学してきました。

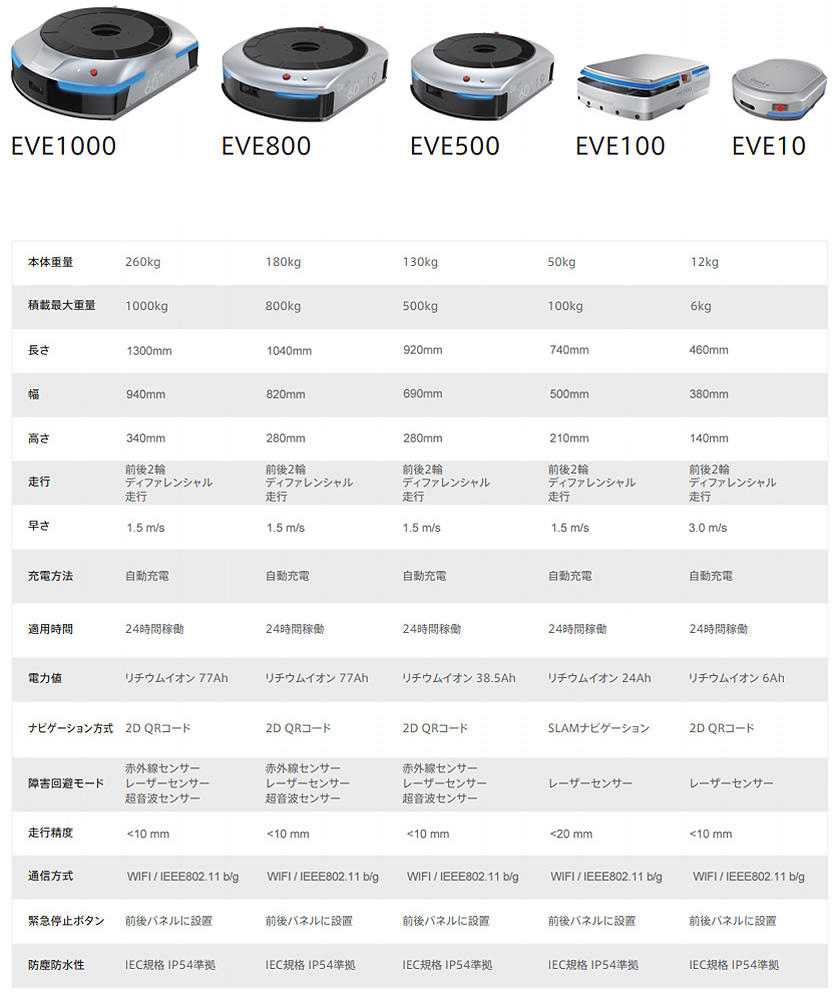

今回、アッカ・インターナショナルが導入したのは、株式会社ギークプラス(以下、Geek+)が提供する自動搬送ロボット「EVE(Electric Vehicle。以下、EVE)」。実は、EVEが日本に上陸した昨年夏の段階で、当社発行のエンターテイメント物流マガジン「ほぼ月刊ロジザード」に、紹介記事を掲載していますので、その記事を通して、まずはEVEについておさらいしてみましょう。

この記事は、2017年9月20日発刊「ほぼ月刊ロジザード第13号」に掲載した内容です。

近年は生産拠点に産業ロボットがどんどん導入され、生産ラインや制御ライン、物流センターなどでも飛躍的に導入が増えた産業ロボットですが、Amazon などのネット購入ユーザーの飛躍的な増加と共に、出荷数が増大した物流現場にもミスなく膨大な出荷量をさばくために産業ロボットに頼らざるを得ない状況になってきました。

そんな中、ピッキングロボットのGeeK+「EVE」はアリババ「T モール」などで使われており、フルフィルメントサービスのアッカ・インターナショナルが日本で初めて採用したことで話題になっています。

Geek+は2015 年に結成された中国(北京本社)の企業で、EVEはすでに中国全土で1,000 台以上*のロボットが商業利用されているとのこと。EVEは移動式ラックを自動搬送する搬送型のロボットで、入荷商品の棚入れの際や出荷の際のピッキング時に、人間が動くのではなくEVEが移動式ラックを「ワーキングステーション」と呼ばれる作業場まで運んでくるという、まさに人を助ける超働き者!ワーキングステーションでは、ディスプレイに表示される指示に沿って作業をサクサク無駄なくこなしていきます。

AI 技術により、倉庫内のレイアウトは効率化が追求され、常に最適な可動環境のため改善改良を尽くします。そしてWifiが繋がる所はどこでも可動し、しかも30 分間の充電でなんと10 時間も稼働すると言います。

最大の特徴は、大きな設備がいらないため、低コストで導入できるとのこと。EVEの通路・停止場所に、倉庫の床に二次元バーコードを貼りつけるだけなので、とても簡単かつ短期間で稼働できるから出荷効率の高効率化に向けて、倉庫内の頻繁なレイアウト変更にも対応が可能だそうです。

* 2018年10月時点の稼働台数はすでに4,000台です。

今回、アッカ・インターナショナルのご厚意により、実際にEVEが動く倉庫の現場を見学させていただきました。さて、注目のAI物流ロボットEVEの実力はいかに?

EVEは一見、大型のお掃除ロボットのような形状。そのロボットが専用の棚の下に入り込んで持ち上げ、専用エリア内を自由自在に動き回ります。

今までのマテハン(物流支援機器)は、ピッキングする棚をランプで知らせるデジタルピッキングや、仕分け業務を自動で行うソーターなど、局所的な業務負荷軽減を目的としたものがほとんどでした。しかしEVEの場合、人はほとんど動く必要がなく、必要な棚が人(ワーキングステーション)に向かって自動で動きます。システム管理者と各ステーションに1人ずつ配置することで機能するEVEを見て、「未来がここにある!」と思わず声を出してしまうでしょう。

今回見学させて頂いたのは、「EVE500」を30台導入した現場。見学の際にお伺いしたこと、気づいたことを箇条書きにてまとめていきたいと思います。

通常の物流現場では業務の多くを占める【人が考える時間】【人が移動する時間】が大幅に削減されることがわかります。

基本機能は、入荷検品、棚管理、出荷検品、棚卸の4種。

いかがでしたか?

「ロボットが棚を運ぶ」という基本原理は当然頭ではわかっていましたが、実際に稼働している現場を目の当たりにして、やっと「これは人手不足の救世主になるかも!」という実感が湧いてきました。

百聞は一見に如かず。多くの物流関係者の皆様にもこの感動を味わっていただくべく、ロジザードでは今後、アッカ・インターナショナルの協力を得ながら、EVEが稼働する倉庫見学ツアーを企画したいと思います。

また次回のコラムでは、導入コストや導入効果、導入後の課題点など物流関係の皆様が知りたい情報にさらに切り込んでお伝えしたいと思います。