COLUMNロジザード ノウハウ EC・物流コラム

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

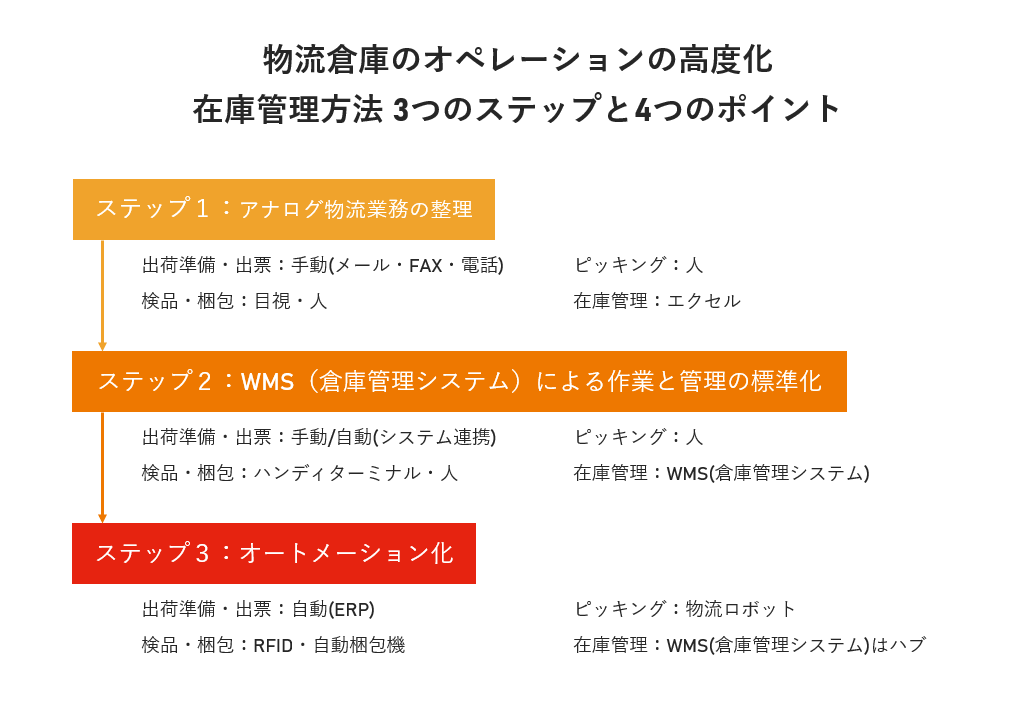

このコラムは物流倉庫のオペレーションの高度化、在庫管理方法3つのステップと4つのポイント①、②、③の続きです。①では背景、②ではステップ1となるアナログ物流業務の整理について、③ではWMS(倉庫管理システム)による作業と管理の標準化についてご紹介しておりますので、ぜひ先に読んでみてください。

いきなり自動倉庫への投資ができない規模の3PLさんですが、最近はWMSを導入して効率化が進むと様々な工程の自動化に取り組む傾向があります。例えば、RPA、物流ロボット、RFID、自動梱包機などです。

建屋の設計からの取り組みにより大きな投資が必要な自動倉庫とは異なる、「オートメーション化」についてご紹介します。

RPAの導入により、人手で作業していたシステム操作、データ操作などがなくなります。RPAとはRobotic Process Automationの略で、エクセルのマクロのようなイメージでパソコン業務をロボットに記憶させ、毎日行っている定型の事務作業を自動処理していきます。ロボットによる自動処理なので、出荷準備するために朝早くから事務作業をしていた人員が不要になり、かつ事務を待つことなくピッキング作業に入ることが出来ます。

導入するための注意点としては、RPAは繰り返し作業するロボットであり、分析思考ができるAIではありません。ここを間違えると課題解決に繋がりません。

そのために、事務に複雑な判断を入れないことです。誰でもできる単純なYesNO分岐、繰り返し作業は記憶できますが、人間の思考の判断まではロボット化、自動化はできません。

物流ロボットで歩くという工程を極力減らします。こちらでは、2種類のロボットについてご紹介します。

商品が棚ごと動いて検品者の前にくる。棚搬送(GTP)型ロボットの導入により、動かす対象が人から商品に代わり、ピッキング業務を根本から変革します。

従来はピッキングリストなど作業指示に基づいて、人が歩いて棚(保管場所)まで行って商品をピックして検品場まで持ってくる。この流れが棚が自動的に検品者の前まで動いてきて、棚からピッキングするという流れに変わります。

ピッキング作業者を数人にする画期的なピッキング現場が出来上がります。

導入するための課題としては、ロボットが効率的に動けるようにセンターのレイアウト設計からしっかり行うこと、そしてフロアの状態や消防法などの課題をクリアできるかの確認が必要です。

人とロボットがピッキングエリアで協働作業をします。ロボットがピッキングリストを読み取ると、自律走行で商品の保管場所へ向かいます。スタッフは自分のもとへ来たロボットのタブレットに表示された商品をピッキングしロボットに載せます。ピッキングが終了すると、ロボットが梱包エリアまで商品を自動搬送します。 安定的・効率的にピッキング業務を遂行できる点、カートを運ぶ手間から解放される点から、生産性向上と労働環境の改善を同時に実現できます。

倉庫内の環境をほぼ変えないままでロボットを使い始められる点、周囲の自動検知機能から、マッピングなど初期設定の手間が比較的かからない点もメリットです。人とロボットが同じ場所で働くため、ロボット導入に割ける費用や求める効率を考慮し、数台からの導入も可能です。

物流ロボットについては、こちらのコンテンツがおすすめです。

コラム:大幅な省力化を実現!物流ロボットの種類と特徴的な機能は?

https://www.logizard-zero.com/columns/robotics01.html物流ノウハウ集:物流ロボットの種類と活用するメリット・課題

https://www.logizard-zero.com/whitepaper-download/logistics-robot.html

バーコードの代わりに、RFID(Radio Frequency Identification)を導入すると、商品1点1点のスキャンによる読み込みではなく、非接触、つまり一瞬にしてデータを取得できるため、大幅な効率化が図られます。

RFIDのわかりやすい事例としてはの登場で自動改札が実現して有人改札がなくなったこと、などが代表的です。物販の事例では、皆さんもユニクロさんの店頭でPOSシステムでは商品をスキャンしてないのに、購入した商品の金額が自動的に合計して表示されるのを体験したことがある方も多いのではないでしょうか?コンビニなどでも「無人レジ」を目にする機会が増えました。

このように、RFIDはスキャンするという行為そのものを省略しますので、現場の大きな作業効率の改善に繋がります。

導入するための課題としては、商品にRFIDというタグをつけること、タグの単価が高いこと、そしてRFIDタグは高性能に反応しすぎてしまうため、本来読み込む必要のないものまで読んでしまうことがあり、それを制御する技術や運用を導入することが挙げられます。

RFIDについては、こちらのコンテンツがおすすめです。

物流ノウハウ集:RFID検討中におさえたい、基礎知識と導入時の手順・課題

https://www.logizard-zero.com/whitepaper-download/rfid01.html取材:アスタリスク様 RFIDリーダーライター開発企業に聞く、RFID活用のメリット

https://www.logizard-zero.com/columns/asx.html

ここで少し「梱包工程」の自動化にも触れたいと思います。検品のあと、一般的には、商品サイズに合ったダンボールを組み立て、商品を入れ、ガムテープで封入し、最後に送り状を貼る、という作業工程があります。ここの工程をすべて自動化するのが「自動梱包ライン」とよばれる様々な機械による自動化です。

梱包工程は労働集約的な単純作業として人手がかかる工程でしたが、昨今はダンボールを作り商品をいれる製函機やテープ張りする封かん機・送り状自動貼付機とよばれる各工程の単純作業を自動化する機械を導入して省人化に成功しているケースが増えてきました。

これらの自動梱包ラインは実はWMS(倉庫管理システム)との連動はそれほど大掛かりではなく、単純なデータ連携で実現できるため、既存の倉庫にも導入しやすく、効果が見込みやすい自動化になります。

WMS(倉庫管理システム)と各自動化の仕組みを連携させる必要があります。

・RPA(Robotic Process Automation)にWMS(倉庫管理システム)の業務を記憶させ、

・WMS(倉庫管理システム)に棚搬送(GTP)型ロボットなどの物流ロボットにピッキング情報を連携し、

・RFIDの読取ゲート機械からの結果データをWMS(倉庫管理システム)に反映させます。

課題としてはWMS(倉庫管理システム)がハブになるので、規模の大きな現場でも動くWMS(倉庫管理システム)を導入しないと、WMSの導入からやり直しになってしまいます。また、各工程の自動化に対応工数、つまりお金と時間がかかります。WMS導入の際には、自動化の仕組みと連携実績があるものをあらかじめ導入しておくことが重要になります。

各工程で自動化する仕組みは様々あります。特に物流ロボットによる自動化は効果が大きい反面、WMS(倉庫管理システム)の導入に比べると、初期投資額が大きく、導入準備に長期間必要になります。

省力化・省人化を実現に成功している企業さんも一度にすべて導入するケースはほとんどありません。人手を、省力化・省人化したい工程、削減したい時間目標を定め計画的に進めることで、物流現場を段階的に効率化していきます。

まずはWMS(倉庫管理システム)の導入を行うことで現場の働き方改革を実現し、人手不足の解消を目指してみましょう。

亀田尚克(かめだなおよし)

ロジザード株式会社 執行役員 営業部長

繊維商社、大手システム会社勤務を経た後、在庫管理分野のASPという事業スタイルに魅力を感じ2006年ロジザード株式会社入社。通販物流を中心として物流現場への訪問数はゆうに2,000に達する。徹底した現場主義によりサービス会社としてのロジザードのスタイルを確立する。在庫管理システムをもっと世の中に普及させたいという情熱のもと思索と行動の日々を送る。