COLUMNロジザード ノウハウ EC・物流コラム

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

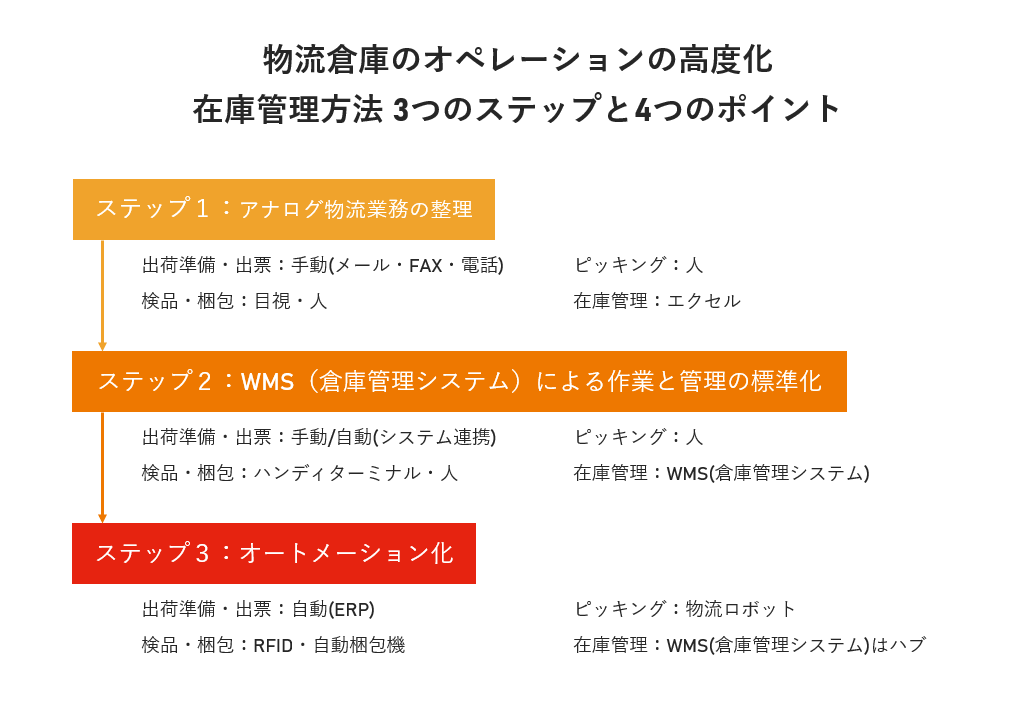

物流倉庫のオペレーションの高度化、在庫管理方法3つのステップと4つのポイント①では、省人化・効率化を目指す背景や現状に触れました。②からは高度化へ向けた3つのステップを1つずつお伝えします。

まずは基本的な在庫管理、エクセルやアクセスなどを使ったアナログな在庫管理をする際のポイントと、「ステップ2WMS(倉庫管理システム)による作業と管理の標準化」に向けて準備することをご紹介します。

荷主さんの基幹システムや販売管理システムを操作して指示書や伝票を出票するケース、メールやFAXで指示が送られてくるケース等があると思います。最悪の場合、手書き伝票などでの出荷指図。

ここでの改善はまず何より、データがあることが大事になります。アナログ現場を完全に否定はできませんが、せめて、FAXとか電話はやめましょう。今もし電話やFAXで指示を受けているのであれば、すぐなんとかしないと。これは物流部門だけでは解決ができません。営業サイド荷主サイドと話しをする必要があります。

次に必要なのは、マニュアル化。作業は基本誰でもできる、という状態に持っていくのが理想です。一連の手順をドキュメントに起こすこと。ここでの注意はイレギュラーケースです。あまりにもこれが多いようですと手順化するのにも複雑化するので、後々のシステム化に影響を及ぼします。次のステップとなるシステム化を検討するにあたり、整理することを事前にお話ししておくとスムーズになります。

商品を棚からピッキングするには、わかりやすく棚への保管を整理するという、事前のルールに基づいた棚入れが大事になります。

目で見てわかる保管のコツとしては、商品のグループや商品番号など決まった基準で並べることや棚などに看板やガイドをつけることです。物流倉庫の規模や商材によって様々な工夫が考えられます。

ピッキングした商品と注文内容がまちがってないか確認する工程です。

ピッキング担当とは別に検品担当を立ててダブルチェックをする方法、更には検品場で2名による読み合わせチェックなどで作業精度をあげる方法があります。

アナログ検品でミスを防ぐには、基本的には一人でやることによる思い込みのミスを防ぐために、人手を増やして2重チェック、場合によって3重チェック、という少々非効率的な方法が取られることが多いです。また、検品ミスしやすい商品がある場合は注意するポイントを予め共有をすることミスを減らすことはできます。残念ながら検品工程は準備できることはあまり多くありません。

次のシステム化に向けて事前準備としてやれることは、バーコードをすべての商品につける、ないものは貼付するという商品管理をすることですが、相当手間がかかるため少しずつ整理していく地道な作業になります。

基幹システムなどで在庫管理機能がある場合はこれで問題ありませんが、ロケーションの管理はどうしてもできないというケースが多いです。

エクセルで在庫管理しなければならないケースもあるでしょう。その場合、基本的にはエクセル在庫管理は規模が小さいとき、在庫量や出荷量が少ない場合にのみに有効です。在庫表に記入する作業やエクセルに転記する事務作業を忘れないようにする、作業漏れをチェックするなどの事務作業スキルが求められます。

この段階で準備できる整理としては商品コードと現物が必ず1対1になるように品番を整理することです。一つの商品コードが、実際には複数の現物を示すなどということが散見されます。この品番整理は、次のステップに進むには避けられません。後回しにしたい問題ではありますが、できる限りはやめに改善すべきことであります。

アナログ物流の整理には次のシステム化に向けての準備が多数あります。特に商品保管につての工夫は次のステップに進む前に準備することができます。

その中で、一番の肝は次の2点です。

品番という情報と 商品が1対1になっていることと、商品にバーコードなど識別コードがついている状態にすること。(システム化をすると決めない限り、多忙極める物流現場で、日常業務にちょっとした追加でできる作業量ではありません。)

物流側だけで対応出来ないことですが、電話FAXの指図を廃止し、データで受け取れること。これは今後のステップで絶対に欠かせない条件ですので営業、荷主を巻き込んだルールの変更が必要です。トップダウンの意思決定がないと動きにくいでしょう。

(わかっちゃいるけどやれない、やらないという現場は不憫ですが泥沼に沈む・・・。

という悪夢がまっていますのでなんとか上司が動いてくれるように、人手不足の話題になったらすかさずお願いしてみてください。)

亀田尚克(かめだなおよし)

ロジザード株式会社 執行役員 営業部長

繊維商社、大手システム会社勤務を経た後、在庫管理分野のASPという事業スタイルに魅力を感じ2006年ロジザード株式会社入社。通販物流を中心として物流現場への訪問数はゆうに2,000に達する。徹底した現場主義によりサービス会社としてのロジザードのスタイルを確立する。在庫管理システムをもっと世の中に普及させたいという情熱のもと思索と行動の日々を送る。