COLUMNロジザード ノウハウ EC・物流コラム

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

ロジザードでは、YouTubeの「ロジカイギ」で人気の物流コンサルタントをお招きして、物流パーソンに必要な基礎からトレンドがサクッとわかるセミナーを開催しました。これから物流業界で働こうと業界研究中の方や、物流を基礎から学びたい方を対象にしたセミナーですが、ベテランにとっても目からウロコの大切なお話が満載でした。3人の熱いトークが炸裂した第1章に続き、今回は、ロジスティクス戦略のコンサルテーションで定評のある、トランスフィード株式会社 代表取締役の長井隆典氏による、「第2章:WMSのデータ分析から見えてくる運用改善の実例」についてレポートします。

| タイトル | ロジザード物流セミナー2023 ~ 物流をもっと知りたくなる!物流パーソンに必要な基礎からトレンド ~ |

|---|---|

| 開催日時 | 2023年4月19日(水)14:00~16:00 |

| オフライン会場 | 浅草橋ヒューリックカンファレンス |

| オンライン | YouTube |

| 主催 | ロジザード株式会社 |

| 参加費 | 無料 |

| 登壇者(順不同) |

株式会社LiNKTH(リンクス)代表取締役 小橋重信様(第1・3章) トランスフィード株式会社代表取締役 長井隆典様(第1・2章) 株式会社トークロア代表取締役 伊藤良様(第1章) |

| プログラム |

|

※ 各章に、章末問題があります

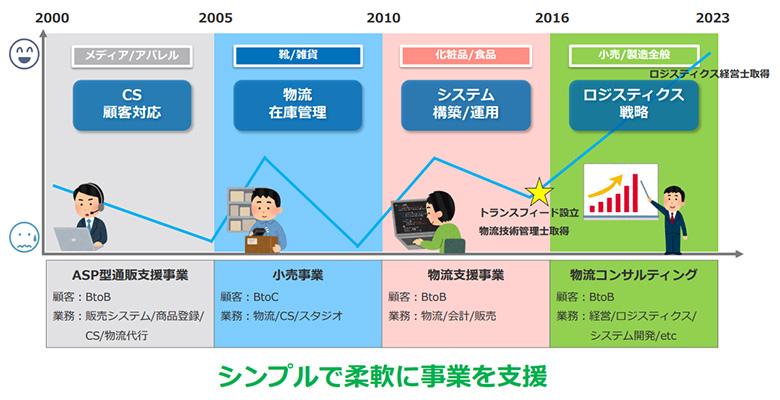

トランスフィードの長井です。現在、ロジスティクス戦略のコンサルテーションに従事しています。もともとは、企業のカスタマーサポート(顧客対応)の仕組みを支援する現場にいました。その後小売業の企業に移り、ここで物流在庫管理と、いわゆる「5S活動」を仕組みで支援する業務を担当します。そこからシステム構築・運用業務を通じて化粧品や食品業界などの物流支援業務に携わり、2016(平成28)年に独立、トランスフィードを立ち上げました。振り返ると、やってきた仕事経験がフルにコンサル業務に活かされています。

あらゆる企業活動でDXとSDGsが重視されている今、物流業界のDXはなかなか進んでいません。物流DXに挑戦しようする多くの会社が、「実践するのは難しい」という壁に直面しています。

物流DXについては、国土交通省が「総合物流大綱(2021年度~2025年度)」において、「物流の機械化・デジタル化は、輸送情報やコストなどを『見える化』することを通じて、荷主等の提示する条件に従うだけの非効率な物流を改善するとともに、物流システムを規格化することにより収益力・競争力の向上が図られるなど、物流産業のビジネスモデルそのものを革新させていくものである。こうした取組により、これまでの物流のあり方を変革する取組を『物流DX』と総称する」と定義しています。一足飛びには難しくても、まずは業務を見える化して⇒規格化(仕組み化)していくことで⇒革新につなげる、という手順を踏んでいけば、必ず実践できるものです。

そこで、皆さんがすでに業務で利用しているWMSのデータを利用して、DXへの1歩を踏み出してみませんか? というのが、本日のテーマです。WMSのデータ活用の手順を、以下の3つのSTEPに沿って解説していきましょう。

- STEP1:WMSから情報を得る。どの数字を見ればいいのかを知る

- STEP2:そのデータをどう読み解くか、データから何を読み取るか?

- STEP3:そのデータと物流課題との関係を見る

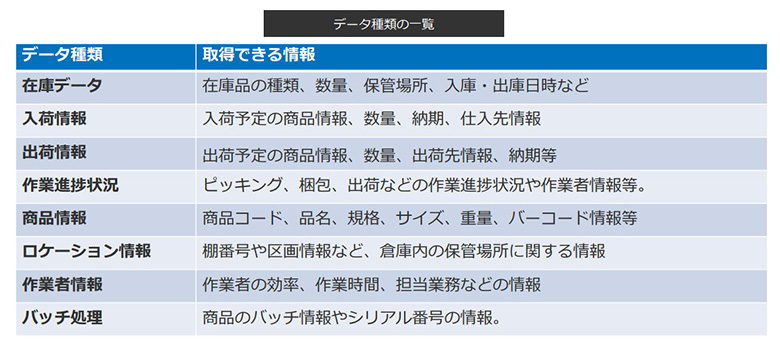

WMS(Warehouse Management System)は、入荷、保管、出荷における検品やピッキングなどの業務を効率化、最適化するシステムです。多くの場合、現場の業務効率化のために活用されていると思います。もちろんそれだけでも、十分に価値があります。作業ではハンディターミナルで商品のバーコードを読み取りますが、そのデータがWMSにはたくさん格納されていて、これを活用しないのはとてももったいないことなのです。

上記はWMSに格納される代表的なデータですが、こうした取得データの中に、業務改善のヒントが山のようにあります。WMSのデータを使って、自社の物流現場を見てみましょう。特に「ロケーション情報」は、基幹システムでは取得できません。5Sにも活用できる、WMSならではの重要なデータです。

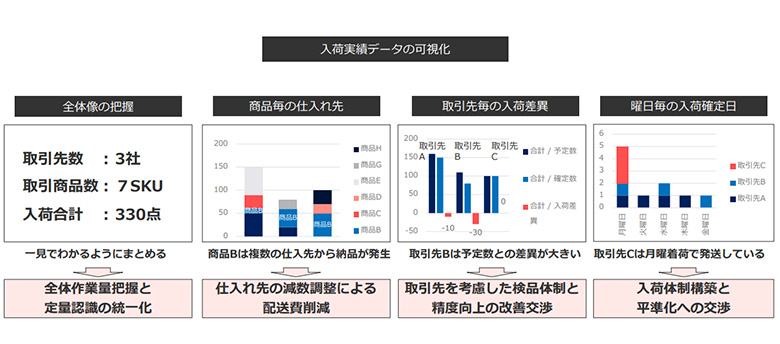

入荷実績データも、注目すべき情報です。具体的に見ていきましょう。

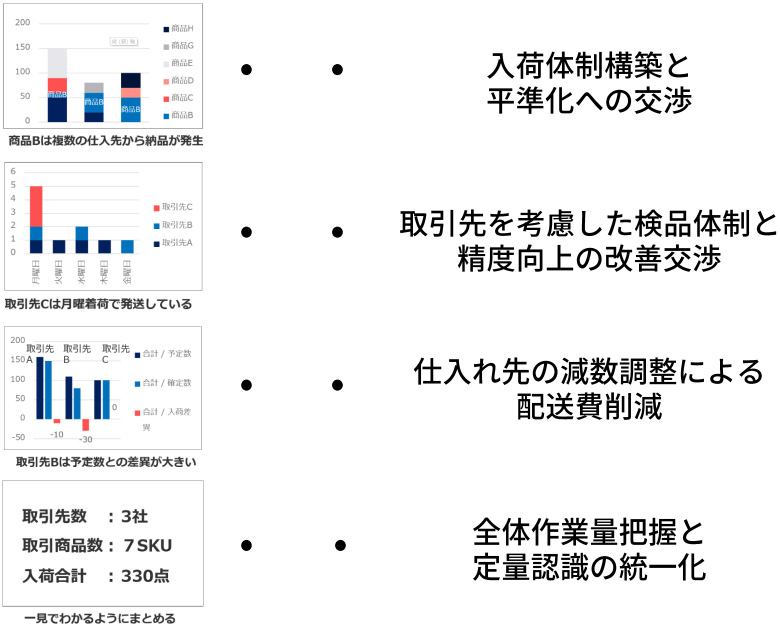

まず、WMSから入荷実績データをCSVで吐き出します。項目一覧になっていますが、ここからパッと見て業務改善につながりそうな箇所を見つけてみてください。どうでしょうか? 単に数字が羅列された表では、わかりにくいですね。

これを、テーマに沿って「可視化」してみると、傾向やパターンが見えてきます。

このように誰もが理解できる基準で、現場スタッフ全員が共有できる数字を継続的に掲出してみてください。ホワイトボードで構いません。続けていくと、必ず傾向や対策が見えてくるようになり、業務改善につながります。

データをどう読み解くか、これはすなわちデータ分析の話になります。データ分析は非常に奥が深いので、ここでは基本的な流れについて解説します。

①目的の明確化:分析の目的や目標を明確にし、どのような問いに答えたいのか決定します。

今回は一例として、「WMSの出荷データから何が読み取れるかを学び、改善行動につながる分析データの抽出を実現する」ことを目指して考えてみましょう。

②データの整理:一般的に、データ分析の前にはデータが分析できる状態に整える「データクレンジング」を行う必要があります。データ分析の前提条件を整理しないと、正確な分析ができないため、実はこの部分が通常データ分析の最大のハードルになります。ただし、WMSのデータはある程度整った状態で抽出できるため、データクレンジングが不要です。これは、WMSのデータを活用する大きなメリットでもあります。特に「ロジザードZERO」は、抽出パターンの柔軟性が高く、種類も多いので、データ結合と分析に最適です。

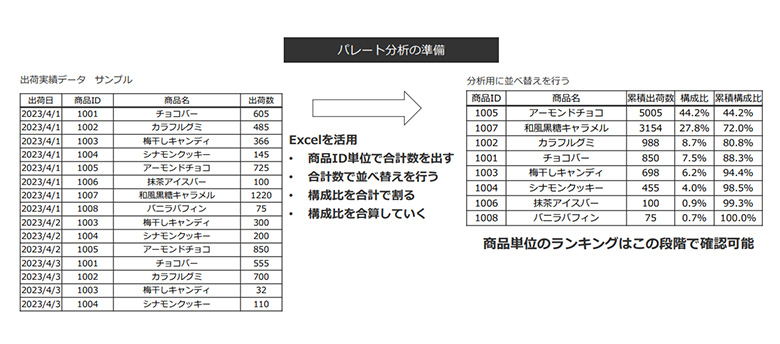

③分析手法の選択:目的に応じた適切な分析手法を選択します。 今回はWMSの出荷実績データを使用して、「パレート分析(=ABC分析)」を行ってみましょう。パレート分析は、全体の効果や結果の大部分(通常は80%)が、全体の原因や要因のうちの一部(通常は20%)によって引き起こされるという考え方による分析法です。「80/20の法則」とも呼ばれているので、ご存じの方もいらっしゃるでしょう。重要な事柄を見つける、改善効果が大きい事柄から着手する、といった優先順位付けに役立ちます。

左が出荷実績データです。これを、Excelで並べ替えや構成比の算出など、分析用のデータに整理したのが、右の表です。上位3位の商品で、すでに売上全体の8割の構成比を占めていることがわかります。

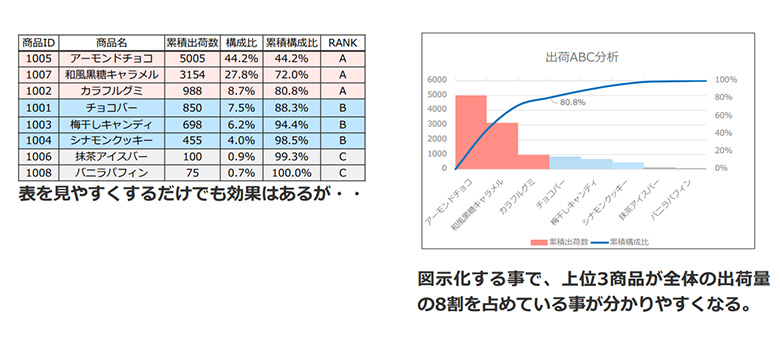

④結果の可視化:分析結果から可視化ツールを用いてわかりやすく表現します。 分析データを、さらにランク分けや図示化で「可視化」すると、出荷数=売上貢献度に準じた物流改善の根拠が明確になります。

⑤アクションプラン策定:分析結果をもとに、具体的な改善策や戦略を策定します。 例えば、Aランクの商品を特定すれば、ピッキングの効率化が検討できるでしょう。B~Cランク商品は、販促強化や商品の見直し、在庫消化などのテコ入れ対策が必要だとわかります。売上貢献度で商品にランク付けができると、ロケーション配置や保管方法の改善もできますね。

「WMSの出荷データから何が読み取れるかを学び、改善行動につながる分析データの抽出を実現する」という目的、目標に対して、「上位3位の商品で売上全体の8割を占める」ことを読み取り、ピッキングの効率化やロケーションの再考、販促等のテコ入れ対策などの改善行動につながる分析データを抽出することができました。

以下は、私がよく相談される課題です。自社運営の倉庫と、外部委託の物流事業者(3PL)で異なるものの、いずれも、データ分析により解決策が導ける課題であることが多いです。

私がよく行うのは、「なぜなぜ分析(5 Why Analysis)」です。問題や課題に対して繰り返し「なぜ?」と問いかけることで、表面的な原因ではなく、根本にある原因を明らかにしようと試みる方法です。例えば、「繁忙期において欠品が発生する」という課題を抱えている倉庫に対して、

なぜ? 理論在庫(販売在庫)と実在庫がズレているの?

↓

なぜ? WMSを正しく使用しない状態で実在庫を動かしているの?

↓

なぜ? ハンディターミナルで処理を行うと、集荷時間に間に合わないと配送先がある

↓

なぜ? ハンディターミナル検品を行うため、出荷検品の場所が遠くて時間がかかる

↓

なぜ? 繁忙期は倉庫内に在庫があふれて、通常とは異なるルートを通らなければならない

と、「なぜ?」を繰り返すことで、根本的原因を突き止めます。そして根本的原因が発生する要因を、仮説を立てて在庫を軸に出荷情報を見て検証します。例えば、データから予測できる行動モデルの例としては、以下のような仮説を立てることができるでしょう。

- 出荷日別:月末月初や曜日別でデータを並べてみて、欠品発生日と時期、曜日に相関関係がないか?

- 配送先別:配送先により集荷時間が早いなど、作業時間が極めて少ないケースがないか?

- 担当者別:担当者(ハンディターミナル別)で、特定の作業者によるミスは発生していないか?

- ブロック別:特定のブロックで、他の商品と異なる保管、置き方をしていないか?

このように、WMSから得られるデータを分析することで、業務改善につなげられます。どんなデータを分析するべきか判断できない場合は、国土交通省が提示する「物流KPI」を一つの指針に、WMSからデータを取得し続けてみてください。必ず、見えてくるものがあります。

WMSのデータの可視化→分析→行動→改善のサイクルが、御社ならではの物流DXに必ずつながるはずです。当社は現在、WMSからデータを自動的に取得して、ダッシュボード化する分析ツール「QuickLoder(クイックローダー)」を開発中です。現場の負担なく継続的にデータ分析を行い、効果的な改善策を見つけ出していただくためのツールで、リリースに向けて準備しています。皆様の企業における運用改善に少しでもお役に立てばと願っています。

左と右の内容が合致するもの同士を、線でつないでください。

章末問題の回答は、第3章の最後でご確認いただけます。

引き続き、第3章のレポートもご一読ください。

EC事業会社におけるfulfillment(Logistics/CS/Studio/System)の統括マネージャーとして新規立ち上げと運用構築を多数経験。特にEC物流においては、部門を跨いだ課題可視化やKPI設計による物流戦略立案を担当し拠点統廃合及びWMS導入責任者を務める。2017年にトランスフィード株式会社を設立。荷主及び物流事業者として培ってきた経験をもとに、物流改善に特化したコンサルタントとして活動。主にフロー分析によるオペレーションの可視化やシステム導入による省人化を行っており、近年は管理者の育成にも力を入れている。