COLUMNロジザード ノウハウ EC・物流コラム

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

棚卸が合わない――。倉庫で商品在庫を管理する中で、こうした事態に遭遇したことはありませんか。いわゆる「棚卸差異」は、入力ミスや処理漏れなどの人為的なミスが原因となることが多くあります。そして、そこには現場の課題が潜んでいることも少なくありません。ここでは、棚卸差異の原因と対策について考えていきましょう。

棚卸差異にお悩みの方

ロジザードZEROで課題を解決しませんか。

バーコードで在庫を管理するので、棚卸のスピードと精度が向上します。

▶ 資料ダウンロードはこちら

商品在庫を保管している倉庫や、数多くの部品を取り扱う製造業の現場、スーパーなどの棚卸作業で発生し、在庫管理で大きな悩みの種となる棚卸差異。その原因と対策を考えるにあたり、まずはその定義を明らかにしておきましょう。

「自社が保有している在庫の金額を計算する『棚卸し』の際に、帳簿に記載されている在庫数と実際に倉庫内にある在庫数に『差異』があること」。これが棚卸差異の一般的な定義です。つまり、「実際の庫数が帳簿と合わない」状況を指します。

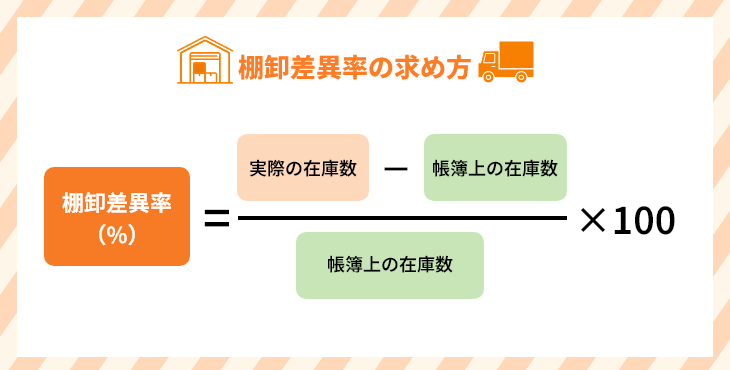

棚卸でどの程度の差異が生じているかを判断する指標となるのが、「棚卸差異率」です。棚卸差異率は、次の計算式で求めます。

棚卸差異率(%)=(実際の在庫数-帳簿上の在庫数)÷帳簿上の在庫数×100

一般的には、この棚卸差異数がマイナス5%からプラス5%までの範囲内であれば、許容できると判断します。それを超えて差異が出てくると、企業の利益に影響を与える可能性が高くなり、大きな経営判断を迫られるケースもあります。そのため、速やかに原因を特定し、改善する必要があります。

棚卸差異には2つの種類があります。棚卸差異率がプラスの場合を「棚卸差益」、マイナスの場合は「棚卸差損」と呼びます。 棚卸しをする際には、棚卸の差益と差損を混合しないように、商品や製品ごとに分けて計算するとよいでしょう。

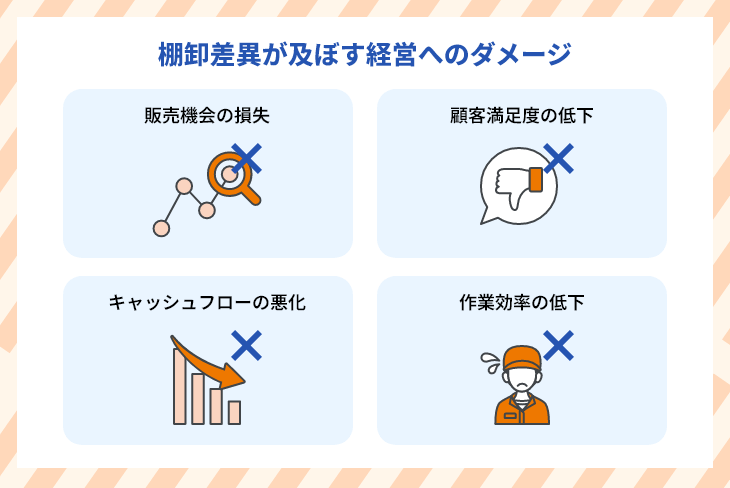

棚卸差異は、現場と帳簿上の在庫数に食い違いが生じている状況であり、解消することが必要になります。放置しておくと差異の幅がどんどん広がり、経営上の大きな問題に発展する可能性があるためです。ここでは、具体的にどんなダメージを想定すべきなのか、考えていきます。

まず、棚卸差異の状態を放置しておくと、販売機会の損失につながることが考えられます。例えば、帳簿上の在庫数よりも実際の在庫が少ない場合(マイナスの棚卸差異)、実際には在庫切れになっている商品を受注してしまうことがあります。

その結果、出荷に遅延が生じたり、受注がキャンセルとなったりして、販売機会を損失してしまうことが想定されます。

帳簿上の在庫数よりも実際の在庫が少ない場合(マイナスの棚卸差異)と、商品の提供がスムーズに行えず、顧客のもとへ届けるのに時間がかかったり、問い合わせへの対応が必要になったりすることがあります。また、欠品していたことに気づかず受注してしまい、商品をお渡しできないといったトラブルも発生するかもしれません。

つまり、棚卸差異があると、顧客満足度にマイナスの影響を与える場合が考えられるということです。顧客の満足度が下がると、社会からの企業の信頼度も悪化することとなります。一度失った信用を取り戻すことは、決して容易ではありません。

帳簿上の在庫数よりも実際の在庫数が多い(プラスの棚卸差異)ことに気づかず、商品を発注してしまうと、何が起きるでしょうか。過剰在庫が発生するリスクが高まり、結果としてキャッシュフローの悪化につながる可能性が出てきます。

過剰在庫とは、需要以上の在庫を確保してしまっている状態なので、利益を生み出しづらくなり、企業にとって大きな負担となってしまいます。そのため、在庫数を正確に把握し、必要な数だけの商品を発注することが重要です。また、売れ残ってしまうと、管理や廃棄に余計なコストがかかってしまうことにもなりかねません。

棚卸差異は、作業効率の低下を引き起こす原因となる場合もあります。帳簿上には在庫があるはずなのに、実際には見つからない場合、在庫を探す手間がかかります。在庫がある場所を作業者が認識していなければ、必要なときにすぐに取り出すことができず、倉庫における作業効率を低下させてしまうからです。

さらに、在庫数が合わない場合は、その原因を追求するための棚卸しを繰り返し実施しなければならず、結果として作業に余計な時間を掛けてしまうことになります。

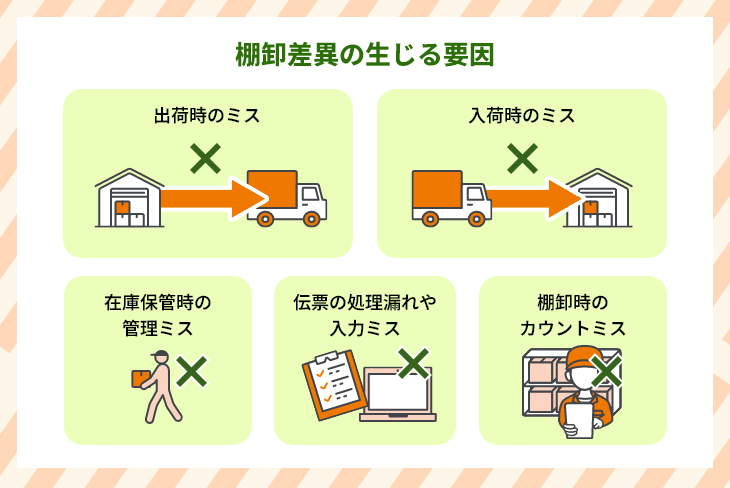

ここまで、棚卸差異の定義とその影響について説明してきました。ところで、なぜこうした差異が生じるのでしょうか。ここからは、その発生要因について、倉庫における在庫管理のプロセスごとに解説します。

棚卸差異が生じやすい原因は複数ありますが、とりわけ目立つのが「出荷時」のミスです。出荷指示書にもとづいて商品をピッキングする際に、商品や数量を誤ってピッキングしてしまうことがあります。 出荷した数量が少ない場合にはクレームの連絡が届きますが、多く出荷してしまった際には連絡がなくそのまま受領され、誤出荷があったことすら気付きません。

こういった出荷時のミスが重なると、実際の在庫数と帳簿上の在庫数に大きなずれが生じることになります。

商品の入荷時に、帳簿に数量を誤入力してしまうことがあります。また、手書き伝票の場合だと、人によっては読みにくいこともあり、そこで管理ミスが生じやすいことがあります。

入荷時の商品や数量の確認漏れなどのミスも起こる可能性があります。これらのミスが原因となり、棚卸差異が発生していることも少なくないのです。こういったミスを防ぐためには、入荷時のチェック体制の整備・強化が求められます。

最後に、在庫保管時におけるミスが、棚卸差異の発生要因となっているケースもあります。特に、在庫の保管場所の整理が行き届いていないと、在庫数に差異が生じやすくなります。

例えば、商品がどこにあるのかわからない、といった状況では、正確な在庫数を把握することは難しいでしょう。

在庫データ上は商品があるのに、実際にはどこにあるのかわからない――。そんな状況が続けば、商品の欠品にもつながってしまい、販売機会を失うことになりかねません。こうした事態を回避するためにも、在庫である商品は常に整理整頓し、小さなミスを防止する継続的な取り組みが欠かせません。

在庫管理のプロセス以外にも、棚卸差異が発生するポイントは存在します。その代表例が、商品のデータの入力ミスです。商品にバーコードがついていない場合、目視での検品になるため、検品漏れが起こる可能性があるでしょう。ダブルチェック体制ができていないなど、チェック体制に不備があると、入力ミスに気づかずに作業を進めてしまい、結果として棚卸差異が発生してしまうリスクが高くなります。

入出荷時や在庫保管時にどれだけ注意深く作業しても、棚卸の時に在庫数をカウントする作業自体を間違えてしまうと、正確な棚卸在庫数は分かりません。間違った数量を基準に行う調査ほど無意味なことはありません。日々の業務の正確性と併せて、棚卸作業の確実な実行こそが、棚卸差異を把握するための前提条件となります。

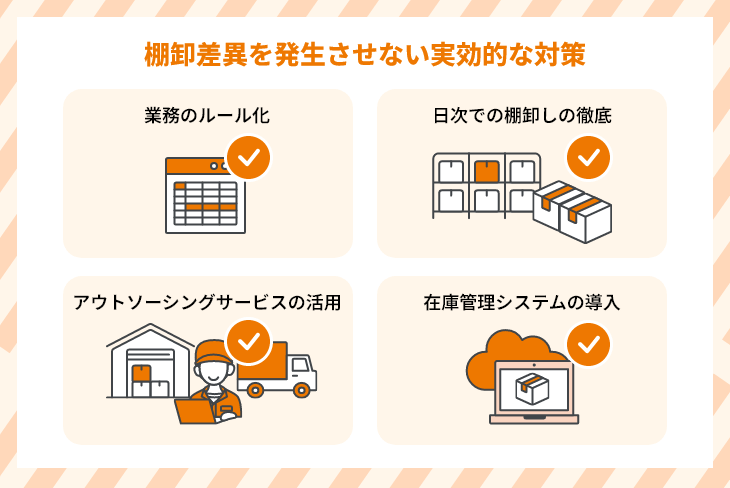

棚卸差異は、在庫管理における人為的なミスに加えて、チェック体制の不備など構造的な課題が積み重なることで発生する、それが実態のようです。それを踏まえて、棚卸差異を発生させない対策はあるのか、考えていきます。

人間が行う限り、ヒューマンエラーを完全に防ぐことは不可能です。だからこそ、人為的なミスを減らすために欠かせないのが、業務におけるルール作りです。棚卸差異を発生させないためにやるべきことは、発生原因の追求と再発防止のアイデアを出すことです。

在庫管理システムによって在庫状況を記録するなど、徹底すべきルールを決め、従業員にその目的と行動を理解してもらうことで、棚卸作業の精度は大きく向上するでしょう。

マニュアルで通知する場合は、文章だけでなく表や図も取り入れて、一目で理解できるようにすることも大切です。ルールを細かく定め、視覚的にもわかりやすくすることで、ミスを防止できます。マニュアルはスタッフ全員が見られる場所に置くようにすることも大切ですね。

棚卸差異にお悩みの方

在庫管理システムで課題を解決しませんか。

ロジザードZEROは、バーコードで在庫を管理するので、棚卸のスピードと精度が向上します。

▶ 資料ダウンロードはこちら

棚卸作業は一般的に、四半期(3か月)ごとに実施することが多いでしょう。しかし、棚卸期間が長いと、差異が発生してもすぐには発見できない場合があります。

そこで、例えば棚卸作業を日次で実施して、当日の入出荷の在庫数を確認すると、倉庫現場はどうなるしょうか。差異の発見を早めることができるだけでなく、それによるダメージを最小限に抑えることができるでしょう。

納品時に同梱されている書類に不備がないか、伝票にミスがないかなど、日々の作業で細かく確認すれば、問題を早期に発見して、より適切に対処できるようになります。

この方法は、多忙な現場にとって手間がかかるように感じるかもしれません。しかし、日次の作業をルーティーン化することができれば、企業によっては大きな負担にはならない可能性もあるでしょう。現場従事者の理解も不可欠ですが、試してみる価値はあるように思います。

在庫管理を最適化したい場合は、外部の事業者への委託、いわゆるアウトソーシングも有効な手段になるでしょう。自社のスタッフだけで業務を完結させようとすると、在庫管理に充分な手が回らないことも考えられます。

そのような場合、アウトソーシングで外部の事業者のサービスを活用することで、管理業務の負担を軽減できる可能性もあります。アウトソーシングにより、在庫管理業務に自社のスタッフが必要でなくなると、本来注力するべきマーケティングや販売企画などの領域に従業員を多く配置できるなど、業務の最適化を推進できます。

完全無料!物流倉庫紹介サービス「ロジサード・マッチン」

全国300拠点からお客様にマッチする物流倉庫をご紹介します。

▶ ロジザード・マッチンの詳細はこちら

在庫管理業務の在り方について考える際、棚卸差異などのヒューマンエラーの解消は難しい課題です。人員や時間に比較的余裕のある現場ならまだしも、限られたリソースで業務を回しているところが大半である状況で、こうした人為的なミスの解消を、新規人材の登用で実現するのは至難の業でしょう。

そこで着目すべきなのが、在庫管理システムの導入です。棚卸の際は、ハンディターミナルでバーコードを読み取るだけで在庫数を把握できるので、棚卸精度やスピードが上がり、作業効率の向上にもつながります。

在庫管理を支援するシステムと言えば、WMS(倉庫管理システム)が思い浮かぶのではないでしょうか。WMSには、倉庫内で保管している商品の在庫情報を管理する機能があります。在庫の管理は、倉庫管理業務における大きなカテゴリーのひとつだからです。ここでは、WMSにおける入出庫作業の支援や、棚卸業務につながる機能も含めて紹介します。

倉庫内で保管している在庫数を、拠点ごとにわけて管理します。さらに、入出荷の情報をデータで管理し、在庫の増減を自動的に記録・保管します。入荷や出荷の予定データを事前に登録しておけば、実際に入出荷が行われた際にシステム上に反映します。システムが自動で在庫の増減を行うことにより、確認漏れによる誤計上などを防ぐことが可能なため、棚卸差異の発生防止にも役立つでしょう。

入出荷時に商品の実数とデータが一致しているか、商品の種類に誤りがないかを確認する機能です。 バーコードを読み取るだけで、システムが商品の情報を自動で認識してくれるため、目視による検品に比べても格段に作業効率が上がります。

とりわけEC(電子商取引)のよる受注の出荷を行っている倉庫は、返品対応も頻繁に発生します。こうした返品業務による在庫数の変化も多く見られます。返品されてきた商品の在庫管理に加えて、商品の計上漏れを防ぐこともできます。そのため、イレギュラーな在庫変動への対応力も高く、漏れることなく在庫数を管理できるのが特徴です。

実在庫と在庫データの数量が一致しているかを確認する、まさに棚卸作業の効率化が実現する機能です。

棚卸し対象の商品一覧を出力したり、在庫確認時にハンディターミナルでバーコードを読み取ったりすることで、確認時間の短縮を行えるなど、作業の効率化を支援します。目視に比べ、確認ミスや一回のカウントにかかる手間を大幅に削減することが可能なのです。

棚卸差異にお悩みの方

ロジザードZEROで課題を解決しませんか。

バーコードで在庫を管理するので、棚卸のスピードと精度が向上します。

▶ 資料ダウンロードはこちら

WMSをはじめとするシステムは、棚卸差異を防ぐ対策として有効であることについて、ここまで述べてきました。クラウドWMSで、物流業界における圧倒的な存在感を確立しているロジザード株式会社は、こうした棚卸差異の最小化を支援しています。

ロジザードは、クラウド在庫管理システムにより、正確な在庫情報の活用をベースとした物流DX(デジタルトランスフォーメーション)を提案しています。クラウドWMS「ロジザードZERO 」は、在庫管理を効率化することで、棚卸作業における差異の発生を抑えて、物流機能の最適化をサポートしています。

ロジザードZEROの「在庫状況照会」機能と「在庫照会」機能は、EC担当・カスタマーサポート・営業担当など、さまざまな部署での在庫状況の共有することができます。さらには物流業務を倉庫・3PLにアウトソーシングしている場合にも便利な機能です。

具体的には、「商品軸」「ロケーション軸」で在庫数を確認できる機能です。

「在庫状況照会」機能は、商品軸で在庫数を確認できる機能です。「お客様からすぐに購入できる在庫数(販売可能数)を聞かれている」「入荷予定を含めた出荷可能数を聞かれている」といったケースへの対応力が強みです。

一方で、「在庫照会」機能は、ロケーション軸で在庫数を確認できる機能です。「このロケーションに何が入っているかを確認したい」「在庫数のずれが起きた際の『当て』をつけたい」といったニーズに対しては、ロケーション軸の検索が役立ちます。

ロジザードZEROでは、複数の棚卸パターンを標準機能で装備しており、商材や業態など、その企業に合った機能を選択して利用できます。

具体的には、すべての在庫のバーコードをハンディターミナルでスキャンして行うフル棚卸はもちろん、棚卸表を印刷して目視で行う棚卸、部分的にロケーションを指定して対象範囲だけを棚卸する部分棚卸などの機能です。また、棚卸の結果、差異のあったアイテムのみを抽出して分析できる機能も搭載しているので、現場での再調査に役立ちます。

棚卸差異にお悩みの方

ロジザードZEROで課題を解決しませんか。

バーコードで在庫を管理するので、棚卸のスピードと精度が向上します。

▶資料ダウンロードはこちら

このコラムでは、棚卸差異の発生要因とその対策について考えてきました。在庫管理の最適化は、あらゆる企業における経営の最適化に欠かせない課題です。一方で、なかなか成果を発揮しにくい領域であることも、事実ではないでしょうか。

企業にとって、商品をいかに循環させるかはサプライチェーンの使命です。それを支えるのが適切な在庫管理であり、棚卸差異をはじめとする様々な課題を最小化することが、物流領域におけるマネジメント機能であると言えるでしょう。

「棚卸で在庫数を合わせる」。それはサプライチェーンに欠かせない取り組みであることを念頭に置いて、日々の物流業務に取り組むことが求められそうです。