COLUMNロジザード ノウハウ EC・物流コラム

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

サプライチェーンを最適化する手段のひとつとして、普及が進む在庫管理システム。商品を保管して仕分け、消費者へ届ける機能を担う流通・物流業界では、現場業務の効率化に向けたDX(デジタルトランスフォーメーション)の有効な施策として、導入が加速しています。

一方で、サプライチェーンの機能のさらなる強化を図る上で、解決すべき課題として注目されるテーマなのが、製造業における在庫管理の高精度化です。ここでは、製造業における在庫管理の重要性と、システムを活用した最適化の在り方について考えます。

製造業向けの在庫管理システムをお探しの方

ロジザードZEROで、在庫の課題を解決します!

クラウドサービスなので、定期的なバージョンアップにより常に新しい機能をご利用いただけます。

資料ダウンロードはこちら

消費者が店舗やEC(電子商取引)サービスなどを利用して購入する商品は、原材料を調達して製造する生産者(メーカー)から、流通・物流の機能によって届けられています。経済成長とともにこうしたサプライチェーンの役割の重要性が高まるにつれて、商品の在庫を適切に管理し、効率的な流通を実現するする必要に迫られるようになりました。そこで生まれたのが、在庫管理システムです。

これまで、サプライチェーンの円滑化に向けた取り組みとしてフォーカスされてきたのが、物流倉庫における在庫管理の重要性でした。物流倉庫は生産者と消費者とを結ぶ動線の中間部分に位置する機能であることから、そこでの業務改善が先決であると考えられてきたためです。

しかし、商品流通の全体像を考えた時に、新たな発想が生まれてきました。商品の販売より川上に位置する、商品の「生産プロセス」における在庫の最適な管理がなされることで、更なるサプライチェーンの機能強化を実現できるのではないか――。こうした観点から、製造業における在庫管理の重要性が指摘されるようになってきたのです。

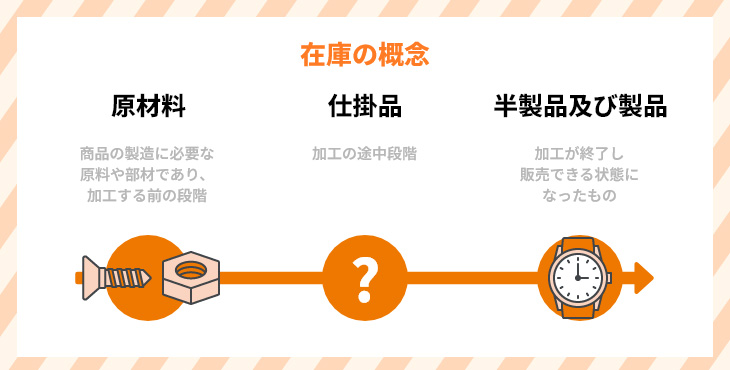

ここで、製造業における在庫の概念について、まとめておきましょう。製造業における在庫は、商品の加工状況に応じて「原材料」「仕掛品」「半製品及び製品」の3つに分けることができます。

「原材料」は、商品の製造に必要な原料や部材であり、加工する前の段階に当たります。「仕掛品」は加工の途中段階。それを経て加工が終了し販売できる状態になったものが「半製品及び製品」であると定義します。それぞれの段階であっても、「これから販売されて利益を生み出すもの」を在庫、つまり企業の資産として扱います。

ちなみに、JIS(日本工業規格)は、在庫管理を「必要な資材を、必要なときに、必要な量を、必要な場所へ供給できるように、各種品目の在庫を好ましい水準に維持するための諸活動」と定義しています。

在庫管理の最適化について考える際の最初のステップとなるのが、「適正在庫数」の設定です。その商品の需要に応じることができる最低限の在庫数であり、それを設定するためには、従業員の経験による主観的な判断ではなく、客観的な分析が必要です。

適正在庫数を判断する上で必要になるのが、在庫の「回転率」や「利益率」の設定です。さらには「在庫滞留」の程度を分析して、その許容範囲をどのように定めるのか、明確にすることも大切です。

適正在庫数を設定したら、次のアクションは「在庫数の見える化」、つまり在庫状況の可視化です。在庫数がどのように動くのか、それを定量的に適時で把握できる仕組みづくりの段階です。

こうした可視化の効果的な手法と言えるのが、商品別での在庫数のグラフ化です。商品の生産プロセスは決して一律のものではなく、品目ごとにばらつきがあるのが一般的でしょう。

こうして品目ごとの在庫状況を的確に把握しながら、数量の動向を確認して在庫の流れを可視化し、そのデータを関係する複数の部門などで共有します。その結果、部門ごとではなく全体的な在庫管理がリアルタイムで適切に実行できるようになります。

適正在庫数の設定を踏まえて、可視化した在庫状況をデータで共有することができたら、いよいよ在庫数の適正管理に向けたステップに入っていきます。

ここでは、適正在庫数を維持できるように在庫を供給する作業を進めます。在庫数を適正に維持するためには、調達や生産、販売といった関係部門間での在庫に対する認識の共有が欠かせません。

それぞれの商品にどの程度の需要があるのか、適切に分析した上で正確な予測を立てることが、在庫数の適正化を図る取り組みの成否を分けることになります。

製造業の在庫管理に課題を感じている方におすすめ

クラウドサービスで在庫管理!

ロジザードZEROは、あらゆる業種・業態に対応できる幅広い機能が搭載されています。

資料ダウンロードはこちら

製造企業にとって納期遅れは絶対に避けなければならない事態です。特に部品やパーツなどの半製品の生産現場では、生産の遅れはその後工程すべてのサプライチェーンに影響を与えてしまいます。こうしたリスクを回避するために、在庫管理や購買の担当者は、無意識のうちに原材料や部材を必要量よりも多めに発注して在庫を保有しようとする傾向があります。そのような「余剰在庫」の状態は、安定的な製品供給の実現のため、いわゆる必要悪として黙認されることも多かったようです。

しかし、余剰在庫は商品の保管時間の長期化をもたらし、保管スペースの圧迫や商品の品質劣化に伴う廃棄などを引き起こすリスクが生じます。さらには、キャッシュフローの悪化による経営へのインパクトも大きく、現在では適正な在庫量の確保が非常に大きな課題となっています。

在庫の数量や場所などを記録した在庫管理表の更新業務は、特に手作業の場合、多くの時間を要するものです。その結果、実際の在庫数と在庫管理表の記載データの間で、「ずれ」が生じることもあります。こうした事態は発注ミスの要因となり、余剰在庫や欠品につながってしまいます。

これは、製造企業にとって商品の生産スケジュールを狂わせることになり、最終的な販売活動にも支障を来たすことになります。それを防ぐために欠かせないのが、在庫管理業務の効率化です。

製造業界で在庫管理システムの導入が注目されているのも、こうした課題の実効的な解決策として有効であることが認識されてきているためです。

現場業務のミスによる在庫管理へのダメージは、あらゆる工程で発生する可能性があります。こうした観点からも、製造の現場でDXの機運が急速に高まっているのです。

製造業では一般的に、経営層は原価分析を行うため、どうしても在庫の数を絞ろうとします。一方で、現場は在庫不足をおそれて、各部門で在庫を多めに見積もる傾向があります。

適正在庫の定義や発注のタイミング、需要予測など、在庫管理にかかわるあらゆる指標について、全社で認識を共有することは至難の業である――。それが製造業の実情でしょう。とはいえ、過剰在庫はキャッシュフローの悪化につながるからと言って、「在庫を削減した結果、商品が欠品してしまう」という事態は避けなければならないのも現実です。

在庫管理にかかる全社共通のルールがなく、それぞれの部門で評価指標が異なれば、せっかく収集した情報の分析が煩雑になり、混乱を来たすことになります。部門間でそれぞれ独立して在庫管理を行うと、分析のためのデータ不足につながるおそれもあり、在庫管理の一元化は困難になるでしょう。

全社で統一したフォーマットで情報を管理すること、それが適正な在庫管理の原則です。こうした取り組みをスムーズに進めるためにも、在庫管理システムは有効な手段と言えるのです。

製造業でも導入が進んできている在庫管理システム。とはいえ、製造業と流通・物流業との間では、在庫管理のシステム化に対する考え方に違いがあるのも実情です。

流通・物流業界で、サプライチェーンにおける商品保管・仕分けの機能を担う倉庫での在庫管理が重要であることは、先に述べたとおりです。一方で、製造業界における商品の動きについては、「生産管理」という概念が重視されてきました。メーカーである以上は、むしろ当然であるとも言えます。

こうした動きを裏付けるように、製造業界では生産管理システムが広く導入されてきました。その機能の一つとして、在庫管理を進めてきたのが実態と言えるでしょう。ところが、投資規模が潤沢でない中小の製造企業を中心に、生産管理システムのいわばオプション機能である在庫管理システムの導入は進まず、現在も手作業での管理が主流になっている事業者が決して少なくないのも、現実なのです。

裏を返せば、製造企業の実態に即した在庫管理システムを導入すれば、こうした課題も軽減されることになるでしょう。製造業界における在庫管理のDXが加速すれば、サプライチェーンの川上からの商品の動きがよりスムーズになる効果も期待できます。

さらに、WMS(倉庫管理システム)を組み合わせた在庫管理DXも、有効な選択肢であると言えるでしょう。例えば、生産管理システムでBOM(部品表)や工程の管理を進める一方で、WMSを活用して在庫を管理すれば、双方の強みとする機能を生かすことができるでしょう。WMSは汎用性の高いシステムであり、適用できる領域も広いことから、こうした併用も可能になるのです。

製造業の在庫管理に課題を感じている方におすすめ

クラウドサービスで在庫管理!

ロジザードZEROは、あらゆる業種・業態に対応できる幅広い機能が搭載されています。

資料ダウンロードはこちら

ここからは、製造業における在庫管理システム活用のメリットについて検証していきましょう。まずは、在庫管理のさらなる最適化による、生産プロセス全体の効率化が挙げられます。

在庫の管理は最終的に、生産工程をスムーズに運用させる効果があります。原材料の余剰な在庫や不足を極限まで抑えることで、限られた人数・設備で生産活動を遅滞なく進めることができるようになります。つまり、生産能力を最大化できることで、販売機会のさらなる拡大につながる一方、販売機会を逃すリスクも軽減できるというわけです。

在庫管理システムの導入は、全ての在庫情報の一元管理を可能にします。それにより、在庫の正確な状況をリアルタイムで把握できるほか、取得した在庫情報をもとにデータ分析や予測をすることで、適正な在庫数を見極めやすくなります。

その結果、需要の変動に応じて庫数を調整できるため、余剰在庫や欠品を防ぐことができます。部門間の情報共有もスムーズになり、複数の拠点にまたがる在庫の管理も効率的に行えるようになります。

在庫をシステムで管理することにより、余剰在庫を減らせる効果が期待できることについては、すでに触れました。では、こうした余剰在庫をなくすことによる具体的なメリットとは何でしょうか。

在庫を持つことによって発生する負担経費を「在庫コスト」と呼びます。在庫コストは、在庫金額全体の2割が一般的であるとされています。保有に伴う諸費用を示す「在庫金利」や、倉庫にかかる運営費用を示す「保管費」、さらに価値低下に伴う損失費用を示す「棚卸評価損」などが、具体的な構成要素として挙げられます。

在庫コストをより広く解釈するならば、手作業による在庫チェックやデータ入力の時間を減らせるという大きな利点もあります。これは、作業効率の向上に直結し、長期的には人件費の削減やその他の運営コストの削減にもつながり、企業の収益にも貢献します。

在庫管理は、商品の庫数の把握に加えて、原材料の多様性や品質に即して柔軟に対応する必要もあります。こうした柔軟な対応が可能となることで、新たな商品戦略によるビジネスチャンスの創出に生かせる利点もあるでしょう。

一方で、有効期限や賞味期限など、個別に定めた条件の管理も厳密に行う必要があります。こうした機能についても、在庫管理システムで対応することが可能です。

ここまで、在庫管理システム導入のメリットについて説明してきました。続いて、製造企業として自社に合う製品を選ぶポイントをご紹介します。

在庫管理システムの世界では、多くの事業者がそれぞれ独自の強みを反映した製品を提供しています。そこで自社に最も適したシステムを見つけ出すための第一歩、それは自らの現場における課題や導入目的を明確化することです。

現場で上がった、在庫管理業務を取り巻く課題点は、システムの選定の根拠となる重要な情報になります。その課題をできる限り明確化することで、システムを導入する目的も定まります。そこで初めて、システムの導入の可否とその選定作業に進むことができるのです。

例えば、「在庫の種類や数が多く登録をスムーズに行いたい」という課題を抱える製造現場があるとします。それならば、バーコードやハンディターミナルを活用したシステムがおすすめです。一方で、「ピッキングをスムーズにしたい」場合であれば、在庫の位置情報を管理できるロケーション管理機能の搭載された製品が適しています。

多機能な製品ほど価格も高くなります。まずは自社の導入目的を踏まえた、最低限で必要な機能を洗い出してみるのがよいでしょう。

前にも触れましたが、在庫管理にWMSの活用(併用)も有効策であるとご説明しました。在庫管理システムをはじめとした様々なシステムは、互いに連携できる機能が一般的になってきています。

その背景には、こうした相互連携による現場の「全体最適化」を図ることで課題を解決する、との考え方が主流になっている風潮があります。それぞれのシステムは、基本的な機能を搭載したスペックに、周辺のテーマにも対応可能なサービスを付加した形で提供されているケースが多くなってきています。

ある特定の課題を解決すれば、その現場全体の運用がスムーズに進むのであればよいですが、現実には様々な要因が重なり合って、課題を構成していることが多いのです。こうした場合は、顕在化した課題だけを解決する「部分最適化」では、抜本的な改善につながりにくいのが実情です。

こうした観点から、他のシステムとのシームレスな連携は、システム選定における大きなアドバンテージとして位置づけられていくことでしょう。生産管理システムや販売管理システム、倉庫管理システムなどと連携することで、一元的なデータ管理が可能となり、効率的な運用が実現します。例えば、生産管理システムと連携することで、生産計画の立案や原価計算がより正確に行えるようになります。

こちらも在庫管理に限った話ではありませんが、現場業務の変化に対応できるシステムの選定は、今後の経営環境の変化を見据えて、必要条件になってくることは十分に考えられるでしょう。

他のシステムとの連携にかかる項目でも触れましたが、全体最適化を必須要件とする課題解決が重要視される中で、その根幹である課題認識についても様々な要因で変化していきます。

とりわけ製造業界であれば、経済グローバル化の動向における先行き不透明感がますます顕著となる状況で、急激な環境変化への柔軟かつ迅速な対応が欠かせなくなっています。在庫管理の在り方についても決して例外ではなく、こうした大きな流れの中で、絶えず柔軟な変化が求められるのです。

こうした文脈の中で、システム選択の指標として注目されているのが、カスタマイズ性の高さです。連携のしやすさをともに、システムそのものにおける柔軟な対応力は、これまで以上に重要なポイントとして、製造業界でも認識されていくことになるのは、間違いないでしょう。

在庫管理システムの潮流は、従来の流通・物流業界向けに加えて、製造業に向けた訴求が加速していると言えるでしょう。在庫管理の概念を広く解釈することで、製造業における生産プロセスの課題解決策として、新たな機能性が注目されるようになってきたのです。

こうした取り組みをリードするのが、WMSを基軸に倉庫現場の業務最適化システムの提供を進めてきたロジザード株式会社です。

ロジザードのクラウド在庫管理システムは、クラウドWMS「ロジザードZERO」とクラウド店舗在庫管理システム「ロジザードZERO-STORE」、さらにクラウドオムニチャネル支援ツール「ロジザードOCE」、の3つの方向性で展開しています。

クラウドWMSの先駆的存在として広く認知されているロジザードZEROは、製造業を含めた多種多様な業種・商材に対応し、ぴったりの運用を実現しています。ロジザードZERO-STOREとロジザードOCEは、相互の連携により、多様な事業領域に合わせた柔軟性・拡張性を確保しながら、在庫管理の最適化を実現できる機能が特徴です。まさに、前項で述べた在庫管理システムのメリットを具現化したサービス展開であると言えます。

ロジザードサービス

資料請求・お問い合わせはこちら

https://www.logizard.co.jp/contact/

このコラムでは、製造業に焦点を当てた在庫管理システムの考え方や導入メリットについて、様々な角度でご紹介してきました。店舗から宅配へ、調達・購買スタイルのシフトが急速に進む中で、サプライチェーンの「あるべき姿」も大きな変化を遂げようとしています。

とはいえ、製造業が持続的な成長を実現していくために、在庫管理の最適化がベースとなる概念であることは、変わらないでしょう。先進システムの活用を含めた課題解決の有効な手段を積極的に採り入れながら、柔軟な発想で生き残りを模索していくきっかけになればと思います。