COLUMNロジザード ノウハウ EC・物流コラム

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

物流やEC(ネットショップ)、在庫管理に関連したロジザードのオリジナルコラムです。

在庫管理の基本的な方法から効率化するポイントをロジザードのノウハウ、ロジザードの視点でご紹介します。

近年、企業にとって在庫管理はますます重要になっています。適切な在庫管理は、コスト削減、顧客満足度向上、経営効率化を実現し、企業の競争力を強化する重要なポイントです。

このコラムでは、在庫管理の基本から、最新技術の活用、システム導入のメリット・デメリット、導入後の運用まで、在庫管理に関する幅広い情報をわかりやすく解説します。

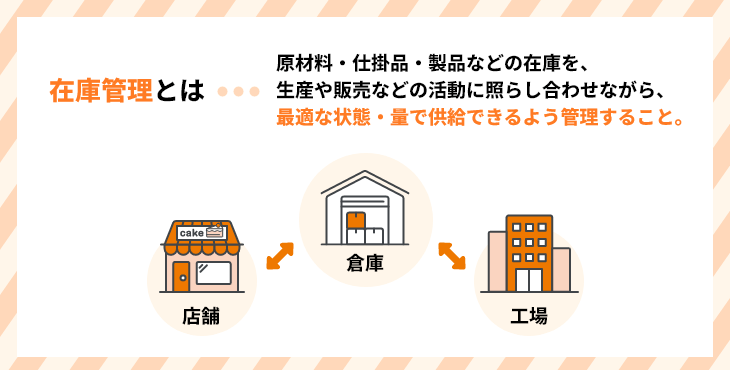

在庫の適切な管理がサプライチェーンの最適化に欠かせない要素であることは、もはやご承知のことでしょう。企業内に存在する原材料・仕掛品・製品などの在庫を、生産や販売などの活動に照らし合わせながら、最適な状態・量で供給できるよう管理すること。それが、在庫管理の基本的な考え方です。

ここで、在庫管理を進めることで、メーカーや流通、さらに一般消費者まで、商品のサプライチェーンでそれぞれどんなメリットを得ることができるのでしょうか。それぞれの立場で検証してみましょう。

商品を製造するメーカーとしては、過剰な在庫を抱えることは、経営にマイナスの影響を与えることになります。調達した原材料から付加価値のある商品を製造し、リアルタイムで出荷できる体制を整えること、それがメーカーの果たす機能です。

ところが、ここで製造した商品の数と比べて出荷量が少ない「過剰在庫」の状況になると、せっかく経費をかけて製造した商品の対価を得られないまま、倉庫に眠ったままの状態が続くことになってしまい、収益機会を逸することになります。つまり、コスト効率が悪化することでメーカー企業の収益力が低下し、サステナブル(持続可能)な形でよりよい商品を消費者に提供していくことが不可能になるおそれもあるのです。

在庫の適切な管理は、資本の効率的な運用を実現するとともに、仕入れや保管といった機能の確保に必要なコストを削減できる効果があるわけです。

商品が滞りなく工場から倉庫へ、そして店頭や通信販売を通して消費者へと届けられる仕組みが健全に機能すれば、消費者はほしいモノをすぐに手に入れることが可能になり、よりよい生活を送ることができるでしょう。ところが、こうした商品の流れに支障を来たすことになれば、最終的に消費者へ届くタイミングが遅れる、さらには受け取ることができないケースさえ起きうるわけです。

裏を返せば、倉庫における在庫が適正に管理され、迅速に商品を出荷できる体制を構築することにより、こうした事態を防ぐことができることになります。在庫管理の徹底は、顧客満足度を高めることにつながるのです。

コスト削減と顧客満足度の向上。これらが両輪となって機能すれば、必然的に収益力が強化されます。つまり、これまで以上にコストパフォーマンスの高い、いわゆる効率的な経営を実現することができるのです。

ある小売企業の経営者は語ります。「商品を置く倉庫を見れば、その事業者の経営状況だけでなく将来性、さらには経営戦略まで丸わかりです」。倉庫を「在庫管理」と読み替えれば、その言葉の意味がより鮮明になるかもしれません。

メーカーをはじめとする産業界では近年、商品のサプライチェーンの円滑化を重要な経営課題と認識し、「物流機能の最適化は経営戦略そのものである」と考える機運が急速に高まっています。店舗から宅配へと消費スタイルのシフトが急速に進む中で、サプライチェーンの概念も変わろうとしています。最適な商品流通を司る役目を果たすのが、まさに在庫管理であると言えるでしょう。

ここまで、最適な在庫管理の大切さについて考えてきました。それでは、倉庫現場ではどんな在庫管理がなされているのでしょうか。具体的な手法を見てみましょう。

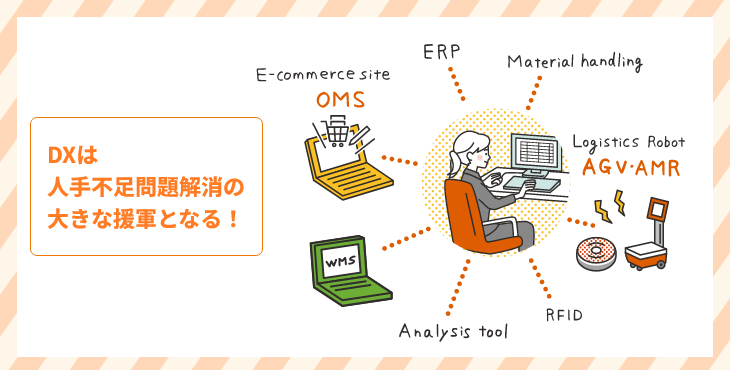

サプライチェーンの課題にかかる議論で、しばしば浮上するキーワードが「DX」(デジタルトランスフォーメーション)です。デジタルの活用による現場業務の効率化は、少子高齢化や就業スタイルの多様化などを背景とした人手不足を解決に導く手段として、注目されています。倉庫業務で言えば、WMS(倉庫管理システム)はその代表例でしょう。

なぜDXが叫ばれるようになったのか。倉庫など物流現場における業務効率化の遅れ、いわゆる「アナログでの業務形態」からの脱却が遅れているためです。その筆頭格と指摘されているのが、倉庫における在庫管理なのです。

ようやく最近になって、新設の大型倉庫を中心に、ITシステムや先進機器を装備した省人化事例を目にする機会が増えてきました。RFID(電波を用いてICタグの情報を非接触で読み書きする自動認識技術)を活用して荷物の動きを可視化する取り組みを進める現場も出てきています。

とはいえ、中小規模の事業者には、未だに手書きや表計算ソフトを活用した在庫管理を続けているところも、決して少なくありません。最新の市場動向に即してスピード感のある在庫管理を実現するためにも、DXは大きな援軍となるのは間違いないでしょう。

しかしながら、先行きの不透明な事業環境下で、DXにかかる先行投資への懐疑的な姿勢を崩せない経営者の気持ちも理解できます。将来の成長戦略を描く観点からも、包括的な経営判断を迫られているのが実情と言えるでしょう。不正確なデータ管理や人的エラーの撲滅を図るためにも、こうした先進システムの活用は、いわば喫緊の課題になっています。

在庫管理業務の適正化について触れましたが、そもそも現場で浮き彫りになっている課題とは何でしょうか。ここでは、その代表的な項目を抽出してみましょう。

在庫にかかる課題点と言えば、まず思い浮かぶのが、過剰在庫です。そのリスクについては、先に検証しました。逆に、「欠品」による出荷不能の事態も、サプライチェーンに停滞をもたらす要因となります。

在庫管理を考える上で、こうした商品の「出荷に対応できる量」を巡る議論と同時に、欠かせないのが、「どのように商品を保管しているか」という観点です。その代表的な考え方が、倉庫内の商品や材料の場所を示す住所を割り振って在庫を管理する「ロケーション管理」です。

さらには、倉庫を出入りする商品の管理、いわゆる「入出庫管理」です。トラックなど輸送車両の入退場を含めた、倉庫全体のオペレーション管理力が求められる取り組みですが、この領域では車両と庫内商品を一元的に管理できるシステムの開発・導入も進んでいます。

ここまで、在庫管理を巡る現状と課題について、振り返りました。ここからは、在庫管理を的確に進める上で有効な方法を紹介していきます。

売上を評価軸として在庫管理をするなら、ABC分析が有効です。金額や売上高など、最適な商品在庫について考える上での様々な指標の中から、重視する評価軸を抽出し、商品を累積構成比の多い順に「A」「B」「C」の3つのグループに分類して管理する方法であり、「重点分析」と称することもあります。

各グループの概要は以下の表にまとめられます。

| Aグループ | 多くの利益をもたらす可能性が高い。 機会損失がないよう、多めに在庫をそろえることが基本路線となる。 |

|---|---|

| Bグループ | 多少の利益をもたらす可能性がある。 現状維持が基本路線となる。 |

| Cグループ | 利益をもたらさない可能性が高い。 在庫を減らすか撤退することが基本路線となる。 |

複数の商品について、重要度や優先度を決めることで、グループごとに最適化して理想的な在庫管理の実現につなげられるのが利点です。ランク付けした上でグラフなどを利用して可視化して在庫の最適化を目指します。

例えば、Aグループに分類した商品群については、特に欠品しないように意識して発注する必要があります。逆にCグループの商品は、在庫が切れた時点で発注すればよいカテゴリーと位置付けるようにする、といった具合です。

入庫時間が前の商品から順番に出庫する方法が、「先入れ先出し」です。先に仕入れた商品を先に出庫することで、長期保管による品質劣化を防ぐ狙いがあります。食品や医薬品など、消費・使用期限が定められている商品の在庫管理に欠かせない考え方と言えます。

一方で、欠品対応や差異があったロット商品のトレース調査など、現場における作業負担も強いられることから、効率化の余地が大きい領域であると考えられます。

ちなみに、取り扱う商品の特徴や現場運営の観点から「先入れ後出し」を採用する倉庫現場もあります。商品の補充作業が簡素化でき、作業負担を減らすことができますが、この方法を取り入れるかどうかは十分に検討してから進めましょう。

一定期間内に在庫がどの程度入れ替わったかを示す指標である「在庫回転率」は、数値が大きいほど理想的であり、それだけその商品が企業の売上に貢献していると解釈するのが基本的な捉え方です。

回転率を高めるには、商品の発注や製造にかかるリードタイムの短縮や販売価格設定の見直し、適時での在庫状況の把握に向けた在庫管理システムの導入などの取り組みが考えられます。

在庫管理の最適化を考える上での第一歩となるのは、倉庫内での商品の動きをリアルタイムで把握することです。そのためには、荷物の動向を的確にキャッチする必要があります。

ここで有効なのが、バーコードやICタグの活用です。いわば荷物の「所在地」を示す札であり、その情報をシステムや機器で適時に認識することにより、商品の種類と場所、出荷先などの情報を過不足なく把握できるようになります。

近年は、こうしたコードやタグの技術の進展が目覚ましく、製造段階から消費者に届くまでの行程を時系列で「見える化」できるシステムの実用化も進んでいます。

実際にバーコードを活用し、アナログ管理から作業効率を改善した事例もあります。実際に導入した現場でどのようなメリットを感じられたのかも確認しておきましょう。

【クラウド倉庫管理システム「ロジザードZERO」導入事例】

アナログとデジタルの違いを実感。

ロジザードZEROの導入でできることの範囲、案件の幅が広がりました。

https://www.logizard-zero.com/cases/exceed-co.html

在庫管理のシステム化が倉庫現場における喫緊の課題であることは、先にご説明したとおりです。いわゆる物流業界の中でも、DXによる業務改善・最適化の余地が大きい領域であるとの認識から、様々な先端技術の導入が急激に加速していくと考えられます。

在庫管理の最適化に貢献する技術として注目されるのが、AI(人工知能)です。商品の特性や消費トレンドなど、あらゆる要因に適応できるシステムとして活用できるのが特徴です。機械学習やディープラーニングなどによる情報やノウハウの蓄積によりはじき出した、精度の高い需要予測に基づいて、在庫管理をスムーズに進めることで、サプライチェーンの円滑化を促します。

IoT(モノのインターネット)による自動発注も、近年の開発が急ピッチで進む領域であると言えます。AIによる需要予測とも共通しているのは、需要や発注といった従来は人間の感覚や経験に依存して進めていた業務を先端技術が補うことにより、さらに高精度な成果を導き出すことで、在庫管理の最適化を実現する発想です。

こうした動きは、今後さらに加速するのは間違いないでしょう。商品在庫の管理はシステムが完全に担うのが当たり前になる、そんな時代の到来も、遠い未来の話ではないかもしれません。

物流を含めた産業界における業務の効率化支援を目的とした、様々なITシステム開発の潮流で、忘れてはならないキーワードなのが、「クラウド」でしょう。WMSなど物流業界に焦点を当てた先進システムで高い存在感を示しているクラウドですが、在庫管理の最適化支援についても同様の動きは顕著になってきています。

その一例が、クラウドWMS「ロジザードZERO」を展開するロジザード株式会社が手がける、クラウド型の店舗在庫管理システム「ロジザードZERO-STORE」。

「ロジザードZERO」では、クラウド在庫管理システムのリーディングカンパニーとして、20年を超えて正確な在庫管理を実現してきました。クラウドサービスだからこそ、ハンディターミナルで読み取った情報がリアルタイムに反映され、倉庫でも事務所でもすぐにデータを確認することができます。無料のバージョンアップで常に最新のシステムを使えるのも嬉しいポイントです。

倉庫管理システム「ロジザードZERO」ウェブサイト

https://www.logizard-zero.com/

また、「ロジザードZERO-STORE」では、スマートフォンやタブレットを活用して、時間や場所を選ばずに正確な店舗売上・在庫情報をリアルタイムに把握できるのが最大の特徴です。アプリケーションのカメラ機能でバーコードを高速でスキャンすることにより、各店舗の在庫や売上高を一元管理し、リアルタイムでのチェックも可能です。

店舗管理システム「ロジザードZERO-STORE」ウェブサイト

https://www.logizard-zero.com/store/

こうした在庫管理の最適化を支援する最新技術。どの導入を考える上での利点と課題について、ここで検証します。

まずは、利点について見てみましょう。先にも説明したとおり、在庫管理をうまく進めることで、過剰在庫の削減をはじめとするコスト削減効果が期待できます。業務の省人化・効率化が進むとともに現場における人と商品の動きを「見える化」することができます。その結果として、迅速な意思決定による経営効率の向上と収益力の強化、さらには持続的な成長を促すことが可能になります。

現場のあらゆる動きのデータ化、つまり可視化は、経営課題の抽出とその解決案の策定に大きな力を発揮します。同時に法令順守(コンプライアンス)の精神にもつながる取り組みとしても、重要視される傾向にあります。

とはいえ、こうした投資に踏み切る経営判断を下す際には、慎重にならざるを得ない事情を抱える経営者も少なくないでしょう。導入や運用のコストもさることながら、現場の課題の明確化を前提としたシステム・機器の選定から導入に向けたトレーニングまで、息の長い取り組みが求められます。いったん導入したシステムや機器の変更は現実的に難しいことも考慮すれば、提供側と導入側が相互に理解を深めることが大切になってきます。

こうした先端技術の導入にあたって、特に注意すべきポイントが、「ベンダーロックイン」と呼ばれる現象です。企業のシステムを導入・構築する際に、特定のベンダーのシステムや製品に大きく依存してしまうことで、他のベンダーに切り替えることが困難になってしまう状態を指します。

技術の精度が飛躍的に向上する中で、導入する側はシステムや製品を調達する選択肢が限りなく狭くなってしまうことで、結果としてコストの増大とともに、市場競争や技術革新による恩恵を受けにくくなるデメリットがあります。特に物流業界には、ITシステム関連事業者の枠を超えた様々な業種の企業が市場獲得を目指して商機を模索する動きが、年々活発化しています。最適な在庫管理を目指す企業としては、まずはどんな課題を内包しているかを明確化した上で、適正なコストに見合った最適な機能のシステムを見定める眼力も求められそうです。

このように、様々な種類のシステムが氾濫する在庫管理支援システムの市場。そこで、最も自社の倉庫現場に適したシステムを選ぶにはどうすればよいでしょうか。頭を悩ませるテーマについて、ここで論点を整理してみましょう。

最初に考えること、それは「ニーズの明確化」、つまり課題抽出です。在庫管理業務の全体像を把握した上で、どこに課題があるのか。それを言語化してみましょう。その議論を深めることにより、真の課題が明確になるはずです。

次に、コストのボリュームを想定します。いくらまでなら投資できるか。どういうスケジュールで回収していくか。資金面でクリアにすべき課題点とその解決法を探ります。それを踏まえて、導入スケジュールを立案していきます。

ここまで固めた段階で、具体的なベンダーの選定に向けた検討に入っていきます。機能や料金設定の比較はもちろんですが、ウェブサイトなどで導入事例を把握しておくと、システム活用のイメージを想起することができます。

一見すると、似通ったサービスのように感じると思いますが、細かく機能を調べていくと、それぞれの強みを生かした多様な活用方法を見つけることができます。ウェブサイトだけでなく商談を含めた情報交換をしてみるのも得策です。近年ではオンラインで気軽に提案を受けることもできるようになりましたが、実際にベンダーの担当者に倉庫見学をしてもらいながら対面でじっくり提案を受けることで、より精度の高い提案を受けることができるでしょう。

システムの導入が決まり、具体的な活用に向けた準備段階に入ると、様々なデータ入力が必要になります。ここはシステム運用の基盤となるステージですので、丁寧で正確な対応が欠かせません。

さらに、企業のシステム管理部門と現場が連携しながら、リスクも想定した体制を構築していきましょう。不正アクセスによるデータの流出や棄損などの事態に備えた、堅牢性の高いシステム基盤の構築も必要です。

現場では、こうしたITシステムへの対応に苦手意識を持つスタッフもいるかもしれません。近年は操作性を意識した使いやすいシステムを訴求するベンダーも増えていますが、導入現場でのユーザー教育は大切です。ベンダーサイドへの支援も含めて、トレーニングを進めてみてはいかがでしょうか。

クラウドWMS(倉庫管理システム)の「ロジザードZERO」では、最初のデータ入力の段階からサポートし、実際の運用に際する現場訪問やマニュアル作成、現場への丁寧な説明も行っています。また、導入後は365日でのサポートを行っています。システムの機能だけではなくサポート面も併せて観点に入れておきましょう。

「ロジザードZERO」のどこよりも手厚いサポート体制について

https://www.logizard-zero.com/services/#support

このコラムでは、在庫管理に焦点を絞って、現状の課題から最適化支援システムの導入まで、幅広い話題を繰り広げてきました。在庫管理はサプライチェーンの円滑化に大きな影響を及ぼす機能であり、商品を手がける企業の収益向上を含めた様々な効果をもたらします。ぜひ、システムの活用も視野に入れた、最適化の取り組みをご検討いただければと思います。