メーカー・卸業 ロジザードZERO 通販事業

短期間の導入でも安心のサポート体制で

ネット販売中心の物流現場を構築。

株式会社キムラタン

物流センター長 佐々木 裕幸様

物流副センター長 薄井 啓子様

物流システム担当 森山 朋子様

関西

目次

SKUの多い子供服を問題なく管理できるWMS

―WMS導入のきっかけ、ロジザードとの出会いについて教えてください。

2015年頃、当時は物流業務をアウトソーシングしていて委託先を変えることを検討していました。そして引っ越し先の3PL事業者さんが使っていたのがロジザードZEROでした。変更前の3PL事業者さんでは在庫が合わなかったり、在庫が見つからなかったり...ここら辺はまだ棚卸をすれば在庫数を合わせることはできたのですが、一番は売上の山ができたときに出荷が滞ってしまったことで委託先を変えよう、と。お客様にご迷惑をかけてしまうことを避けたかったのです。委託先を変えたところ、ロジザードZEROを使った在庫管理により、困っていたことが全て解決されました。出荷数の上限がなくなり、誤出荷も減少。結果的に在庫差異も防げました。

2020年、コロナをきっかけに会社の方針でネット販売を伸ばすこととなり、新しいサービスの提供等を視野に入れました。そこで物流は自社でコントロールができた方が良いという判断になり、自社物流に切り替える際にWMSの導入を検討しました。複数社比較しましたが、3PL事業者さんが使っていたロジザードZERO なら自社商品を問題なく管理できることがわかっていたこともあり、ロジザードZEROに決めました。

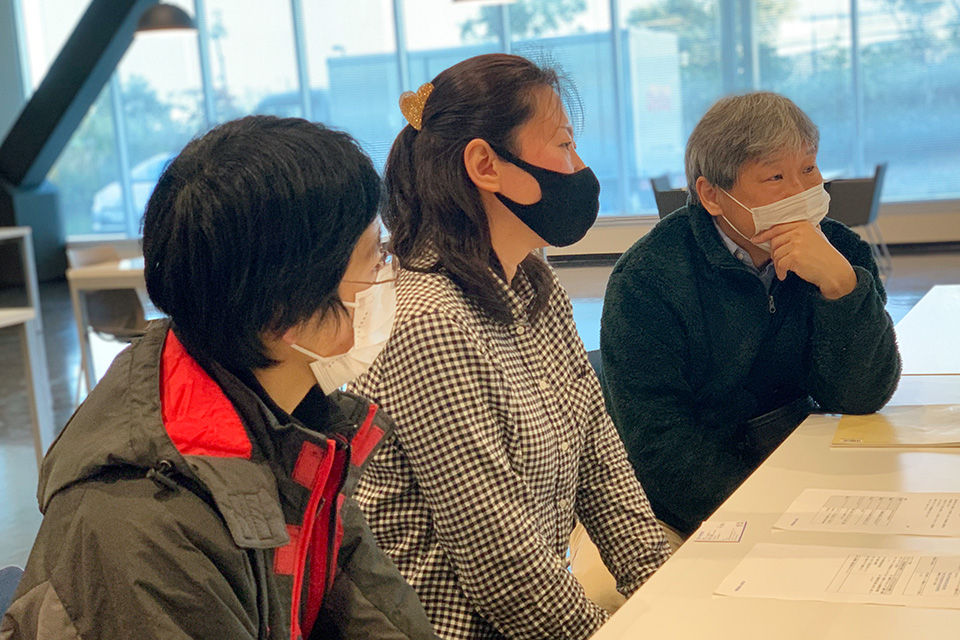

左から物流副センター長 薄井啓子様、物流システム担当 森山朋子様、物流センター長 佐々木裕幸様

「現場の人の記憶」から「システムで見える」運用へ

―以前の自社物流とロジザードZEROを使った自社物流、違いはありましたか。

ちょうどネット販売が伸び始めた2007年頃までは自社物流を持っていて、当時は「基幹システム+マンパワー」で在庫管理をしていました。

WMSとの1番の違いは「ロケーションがわかる」ことです。基幹システムでも在庫管理はできたのですが、理論上の在庫管理のため、実在庫がどこにあるのかまではちゃんと確認ができませんでした。「マンパワー=現場の人の記憶」に頼ることが多かった運用から、「システムで見える」運用に変わりました。

初めてのパッケージシステム導入

―導入時や稼働時に覚えているエピソードなどありましたら教えてください。

本来1~2年かけて自社物流を構築しよう、というところを半年というスケジュールで動いていたため、WMSの導入もとにかく時間がありませんでした。複数社ご提案頂いた中で、委託先ではありましたが物流面で改善したいことができた実績のあるロジザードさんが一番心強いと思いました。

自社にシステム部があるため、以前の自社物流ではシステムや仕組みも自前で、何かあればシステム部を頼りにできたのですが、今回が初めてのパッケージシステムの導入。WMSだけではなく、ネットに関わるシステムやPTIシステム(オークラ輸送機様)も全て初めの導入で、さらにそれらを連携しないといけませんでした。 なので、システム部に聞いてもわからない、解決しないという状況が初めてで、とにかく立ち上がりが不安でした。

そんな中でロジザードさんには導入時と稼働し始めには毎日のように倉庫に来てもらい、横につきっきりで教えてもらえました。何かあればすぐに電話、毎日朝晩電話するような状態が1か月ぐらい続いたと思います。(笑)サポートセンターが土日のお休みの日も電話が通じるのがありがたかったです。

SKUが多い商材にぴったりなフリーロケーション管理

―子供服を取り扱ううえで、ロジザードZEROを利用するメリットを教えてください。

子供服はアパレルの中で婦人服と比べてもSKUが多い、特殊な商材だと思います。1商品でも50cm-140cmまでのサイズ展開、 これだけでも10SKUほどあり、さらにカラバリもあるため、3色あれば10×3=30SKUです。細かい管理が必要なうえ、子供服は単価もそんなに高いものではないため、作業面では効率が悪く見えると思います。

さらに、保管も大変です。以前自社物流の際は型番毎にまとめておかないと管理できない、在庫数が多いものは箱管理をしていました。固定ロケーションで同じ商品を並べて保管していたため、30SKUを1から30まできれいに並べるような保管方法でした。これでは場所をかなり取りますし、保管効率もよくありません。

ロジザードZEROの保管の管理方法はフリーロケーションでSKUの多い商品に合います。初めてフリーロケーションを知ったときは、複数SKUを1つのロケーションに格納できて、同じ商品を並べて保管しなくてもいい、これはすごいな、と思いました。

ネット販売を中心に考えた現場づくりと機械化

―キムラタン様ではPTIシステム(LED仕分け装置)を導入、積極的に物流業務を効率化、機械化されていますね。仕組みの選定・導入のポイントを教えてください。

自社物流に切り替えるのがネット販売の強化だったため、物流現場もネット販売を中心で考えていました。ネット販売は注文数に波があります。マンパワーで対応する場合、例えば、2,000件の注文が来ると社員やパートさんも含めて50-60名が必要で、人件費もその分かかります。「この日に来て!」と言ってもいきなり来られるパートさんもいないので、人の調整が大変です。

自社物流の知見があったため、ネット販売を考慮した物流現場の構築を検討した際に、機械化して最低人数で業務をできるようにしよう、というのがありました。そこで、まずはどこを効率化するかを考え、SKUの多い子供服はピッキングを効率化することの優先度が高かったためアソート(種まきピッキング)システムを検討しました。

自動ソーターなども検討しましたが、運用面を考えると人がいる、長ければ長いほど人も必要ですし場所も取ります。卸や店舗出荷には効くかもしれないが、ネット販売は1注文4~5SKUなので必要ない、と判断しました。もし機械化を検討されている方がいたら、導入コストや効果はもちろんですが、人の配置といった運用面や場所も考慮した方が良いと思います。

アソートシステムを何社か比較したなかでPTIが一番場所も運用もコンパクトということがわかり、30間口×2台を1セットに4セット導入しています。(ロジザードZEROを一部カスタマイズして連携しています。)1人30分で300~400SKUの振り分けができます。

サポート体制が大事

―最後に、現在WMSをご検討中の方にひとことお願いいたします。

初めてWMSを検討する場合、サポート体制は本当に大事だと思います。

その点、ロジザードさんはよく対応してくれていると思います。データ取り込みなどでエラーが起きてサポートセンターに問い合わせると、同じエラーの現象を起こして回答をくれるので、非常にわかりやすく安心です。とても優秀だと思います。

株式会社キムラタン様 会社概要

1925年神戸にて創業。外国人の服装にヒントを得て、当時和服が中心であったベビーウェアに西洋のスタイルを取り入れて、独自のベビードレスやおくるみを開発したのがキムラタンの始まりです。国内で初めてベビー服にニット素材を使用し、大ヒットとなりました。現在は9ブランドを展開、実店舗とオンラインショップを運営しています。

| 社名 | 株式会社キムラタン |

|---|---|

| 創業 | 1925年4月 |

| 設立 | 1964年12月 |

| 株式 | 東証1部上場 会社コード 8107 |

| 本社 | 〒650-0001 神戸市中央区加納町2丁目4番10号 水木ビルディング TEL 078-806-8234(代表) FAX 078-806-8235 |

| 事業内容 | ベビー・子供服の企画・生産・販売 店舗運営業務を連結子会社である株式会社キムラタンリテールに委託しております。 保育運営業務を連結子会社である株式会社キムラタンフロンティアに委託しております。 |

| HP | 店舗一覧 https://www.kimuratan.co.jp/shoplist/ オンラインショップ https://store.kimuratan.jp/shop/ |